Способ производства профилей с гофрами

Иллюстрации

Показать всеРеферат

АНИЕ

ИЗОБРЕТЕНИЯ вю ....„

ОП ИС

Союз Советских., Социалистических

Республик (u>778862

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ (6!) Дополнительное к авт. свид-ву (22) Заявлено 061278 (2!) 2692332/25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 151180. Бюллетень Мо 42

Дата опубликования описания 15.1180 (St)e. Кп, В 21 0 5/06

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 981. . 1 -088. 8) (72) Авторы изобретен и я

И.С. Тришевский, Я.В. Хижняков и С.Ф. Березовский (7!) Заявитель

Украинский наУЧнО-исследовательский институт металлов Министерства черной металлургии СССР (54) СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЯ С ГОФРАМИ

Изобретение относится к обработке металлов давлением и предназначено для использования при производстве гофрированнЫх гнутых профилей прок - 5 та с полукруглыми гофрами, изготавливаемыми из заготовок толщиной

0,5-4,0 мм.

Известен способ изготовления гнутых профилей, по которому предусматривается производить профили способом последовательного профилирования по переходам до получения готового профиля, а с целью улучшения качества профилей с криволинейными подгибае- 5 мыми участками с наружной стороны, растягиваемой в поперечном направлении, усилия прикладываются по краям криволинейных участков. Внутренняя часть профиля находится в контакте с валками по всему контуру I1j.

Недостатки известного способа заключаются в том, что получение профи лей и.". заготовок разной толщины с хорошим качеством поверхности и оди- 25 иаковой глубиной гофров практически невозможно, кроме того, в местах контакта валка с металлом на криволинейных участках возможно появление глубоких продольных рисок или надавов.

Величина утонения достигает порядка

18-20% первоначальной толщины заготовки. Укаэанные недостатки обусловлены тем, что в горизонтальной плоскости осуществляется контакт валков с заготовкой как по наружной, так и по внутренней поверхностям, зазор между поверхностями верхних и нижних валков равен толщине металла, что не позволяет свободно прогибать вершину гофра, а эа счет разности скоростей в местах контакта криволинейных участков могут появиться риски или. надавы.

Цель изобретения — повышение качества профилей, преимущественно из разнотолщинных заготовок.

Поставленная цель достигается тем, что в первых переходах формуют профили с трапециевидными гофрами, ширина стенки которых:равна развернутой ширине скругленной вершины гофра в готовом виде, после чего стенку гофра переформовывают свободной гибкой в процессе подгибки полок гофра.

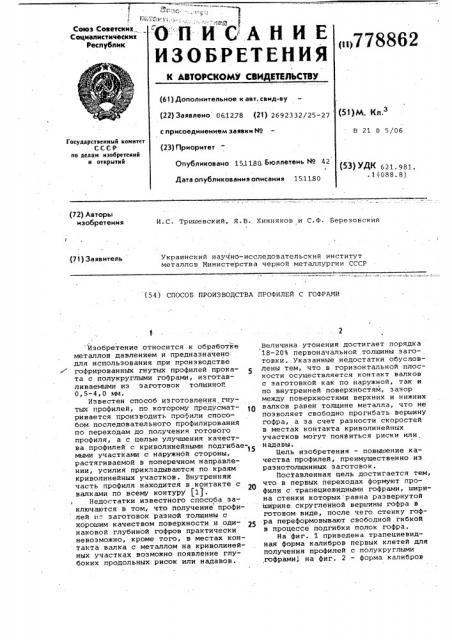

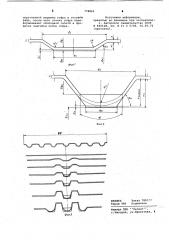

На фиг. 1 приведена трапециевидная форма калибров первых клетей для получения профилей с полукруглыми гофрами, на фиг. 2 — форма калибров

7788б2 мает положение, соответствующее R

Таким образом раэнотолщинность заготовки, ее механические свойства и т.п. не оказывают влияния на конечную форму гофра и его высоту. Выбор свободного прогиба вершины гофра обусловлен тем, что в случае его несоблюдения происходит защемле" Ййе гЯ Тосй между валками, что приводит к увеличению утонения в местах "контакта полосы с валками, а профили иэ заготовок различной толщины практически невозможно получить, так как в калибр можно задавать заготовку только определенной толщины.

Предлагаемый способ может быть реализован с помощью устройства, со-

50 последующих клетей для получения профилей; на фиг. 3 — последовательная калибровка валков и форма калибров для получения гофрированных профилей по предлагаемому способу.

По предлагаемому способу в процессе профилирования целесообразно в первых проходах формовать профиль с трапециевидными гофрами, а затем подгибать ребра, обеспечивая прогиб вершины.

Гофрированные профили с полукруглыми гофрами предусмотрено производить методом последовательной формовки его элементов. В первых клетях гофр имеет трапециевидную форму, его вершина — плоскую, а ширина равна развернутой ширине полукруглой вершины гофра. В последующих клетях подгибают ребра гофра, обеспечивая прогиб вершины. При таком способе формовки контакт между вершиной формуемого 20 гофра и верхним валком отсутствует, что способствует уменьшению утонения, а свободный прогиб вершины гофра позволяет профилировать заготовки разной толщины, обеспечивая постоянство глубины гофров.

Для осуществления получения трапециевидного гофра и последующего свободно прогиба в первой формующей клети .производят подгибку элементов гофра на угол с нижними и верхними вал- З0 ками, имеющими трапециевидную форму.

Ширйна основания калибров по клетям определяется таким образом, чтобы в пОследней формующей клети при подгиб "ке на угол А ширина основания калиб- З5 к

-ра равнялась конечной ширине основания гофра а . При этом в каждой клети к по нижнему валку выполнено освобождение на величину С. Таким образом, а (а„, С, > С„; 0нк (Он Ьк < Ь 40

Радиусй закруглений R получены в к предыдущих клетях.

После выхода гофра из клети и каждое ребро гофра в конечной формующей клети подгибается на уго Йк, больше 4> угла Х„ . Металл основания гофра перемещается в направлении наименьшего сопротивления, т.е. в сторону освобожденной части нижнего валка и занидержащего комплект валков- для профилирования листового металла. Так, например, для получения гофрированного профиля 870к22к1,0 мм с полукруглыми гофрами из нержавеющей стали 12Х13Г18Д принимают последовательный способ формовки с режимом подгибки элементов гофров 0-10 -20 -30 -40О-53

В первых проходах с углом подгибки до 20 профилируют гофры трапециевидной формы, а затем в клетях с углами подгибки 30 — 4О -53 производят о о прогиб вершины, при этом ширина стенки гофра в первых проходах равна развернутой ширине вершины гофра в остальных формующих клетях.

При подгибке ребер гофра на угол о

d. = 10 трапециевидными нижними и верхними валками высота Н„ = б мм.

Исследованиями установлено, что при изготовлении гофрированных профилей величина местного прогиба, образующегося в результате наличия остаточ ных напряжений и пружинения прямолинейных площадок С = 1,0 Н„. Следовательно, С., = 0,1 Н = 0,1 6 = 0,6 мм.

Диаметр нижнего валка (без учета освобождения) 0„, где 1 — переЭ91 даточное отношение.:

С учетом освобождения диаметр ниж-. него валка 1 формующей клети равен

O„= — -С - — -с t Н„.

Dsi ВВ и 1

Радиусйгофра R, величина а „и b, рассчитываются по формулам.Таким же образом рассчитываются остальные клети. При этом в клети К, заканчивающей формовку гофра, величины а, Ь„, R, с(к, Н„ соответствуют к конечной велйчине гофра.

Как показывают данные опытной проверки, по предлагаемому способу можно в одном комплекте валков получать профили толщиной 0 5-4,0 мм с разностью толщины 1-2 мм, в то время как по известным способам необходимо два комплекта. Относительное утонение в.местах изгиба уменьшается на

20% (было при толщине 2 мм 0,5 мм, стало 0,4 мм), высота и радиусы закруглений гофров одинаковые по всему сечению профиля, следовательно предлагаемое техническое решение способствует повышению качества профилей.

Формула изобретения

Способ производства профилей с гофрами, имеющими закругленные вершины, заключающийся в формовке элементов по переходам в валках профилегибочного"стана, о т л и ч а ю— шийся reM, что, с целью повышения качества профилей, преимущественно из разнотолщинных заготовок, в первых переходах формуют профиль с трапециевидными гофрами, ширина стенки которых равна развернутой ширине

778862 иг.

Риг 2 скругленной вершины гофра в готовом виде, после чего стенку гофра переформовывают свободной гибкой в процессе подгибки полок гофра.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 492128, кл. В 21 0 5/08, 16.05.72 (прототип).

ВНИИПИ Заказ 7897/7

Тираж 986 Подписное

Филиал ППП Патент, г.ужгород, ул..Проектная, 4