Способ изготовления многослойного сферического сосуда высокого давления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик пп778885 (63 ) Дополнительное к ввт, свид-ву (51)М; Кл. (227 Заявлено 08. 12. 78 (21) 26 94193/25-27 с присоединением заявки №

В 21 0 51/24 (23) Г3риоритет

Опубликовано 151180, бюллетень ¹ 42

Государстаеппый коиптет

СССР по яеааи нзобретенпй и открытий (53) УДК621. 774. .5(088.8) Дата опубликования описания 17,1180 (72) Авторы изобретения

Н. Н. Мельников и Н. М. Потапов

Ордена Трудового Красного Знамени Центральный научноисследовательский и проектный институт строительных металлоконструкций "ЦНИИпроектстальконструкция" (71) Заявитель (54) СПОСОБ .ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО

СФЕРИЧЕСКОГО СОСУДА ВЫСОКОГО ДАВЛЕНИЯ

Изобретение относится к способам изготовления многослойнйх сосудов высокого. давления, например для атомных реакторов, реакторов химической промышленности или сосудов для хранения жидкостей и газов.

Известен способ изготовления многослойного сферического сосуда высокого давления путем монтажа много-. слойной металлической оболочки, поверх которой устанавливают решетку из арматурных металличеаких элементов меридианального и кольцевого направлений с пределом упругости, превышающим предел упругости оболочки, причем меридианальные элементы решетки закрепляют на куполах, которые размещают на полюсах сферы, после чего в сосуде создают давление, при котором оболочка переходит в пластическую стадию, а напряжения в решетке не превьапают предела упругости. После снятия давления полярные купола и решетка, к которым она крепится-, демонтируются, в полюсах растачиваются отверстия под сплошностенчатые патрубки, которые затем привариваются ко всем или нескольким внутренним слоям (Я .

Однако увеличение прочности многослойного сосуда, полученного таким способом, происходит только за счет наклепа металла слоев и уменьшения зазора между ними. Сосуд оказывается металлоемким, так как каждый слой выполняется сплошным и не преднапрягается. Металл патрубка оказывается ненаклонным. Кроме того, в зоне соединения многослойной стенки и сплошностенчатого патрубка, в силу их различной жесткости, нри эксплуатации сосуда возникает высокая концентрациф напряжений,-которые могут быть оп-ределяющими при оценке надежности сосуда, особенно при его!циклической работе.

Цель изобретения - повышение прочности сосуда и уменьшение его металлоемкости.

Поставленная цель достигается за счет того, что металлическую .оболочку изготавливают с патрубками, на которых закрепляют меридианальные элементы решетки, после .снятия давления на полученном полуфабрикате монтируют следукщую оболочку с-патрубком и ар-. матурной решеткой, пространство между оболочками заполняют несжимаемым материадом, преимуШественно жидкос778885 тью, и создают в сосуде давление, обеспечивающее пластическую деформацию наружной оболочки.

Каждый последующий слой патрубка выполняют с внутренним диаметром, меньшим наружного диаметра патрубка предыдущего слоя, а перед насадкой их нагревают. Для равномерного распределения напряжений в слоях сосуда арматурные элементы наружной решетки смещают относительно арматурных элементов внутренней решетки.

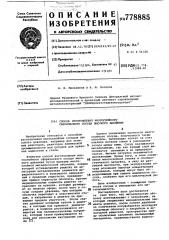

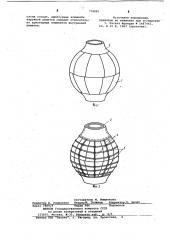

На фиг. 1 показана первая стадия изготовления сосуда (сборка внутреннего слоя (оболочки) сосуда); на фиг. 2 — вторая стадия (установка решетки по внутренней оболочке сосуда)., Первоначально на монтажной площадке собирают внутреннюю сплошную оболочку 1 из углеродистой стали и соединяют ее с патрубками 2, располагаемыми на полосах сферы. Отдельно изготавливают патрубки 3 второго слоя из высокопрочной стали с внутренним диаметром, меньшим наружного диаметра патрубка оболочки, и в нагретом состоянии с натягом надевают на патрубки 2 внутренней оболочки.

Затем к патрубкам второго слоя крепятся и натягиваются по меридианам "с помощью натяжного устройства изог.— нутые по. Форме внутренней оболочки арматурные элементы 4, например круглого сечения, из высокопрочной стали, а к ним привариваются армирующие элементы 5 кольцевого направления.

Далее в сосуде создают опрессовочное давление, при котором оболочка (первый слой) пластически формируется, а второй, армирующий, слой (решетка) формируется в зоне упругоств . После снятия давления в оболочке возникает благоприятное распределение остаточных напряжений.

Затем монтируют третий слой (вторую сплошную металлическую оболочку, аналогичйую внутренней оболочке 1) из углеродистой стали, поверх которой располагают четвертый слой (решетку, аналогичную второму слою). после- натяжения армируюшйх "элементов .четвертого слоя пространство междуоболочками (первым и третьим слоем) заполняют несжимаемыми материалами, " -"найрймер-жидкостью, -и к сосуду" прикладывается давление, при котором вторая оболочка переходит в пластическую стадию, а обе решетки остаются s упругой. После снятия давления обе оболочки остаются благоприятно преднапряженными.

Монтаж оболочек и решеток цродолжают до получения необходимой толшины стенки сосуда.

Соединив все слои дренажными от-веротйями, по изменению давлений в межслойной жидкости- судят о герметичности первой внутренней оболочки. При помощи этих же отверстий следят за давлением в жидкости между каждой парой близлежащих оболочек и контролируют их состояние.

Изготовленный предлагаемым способом сосуд высокого давления обладает повышенной прочностью, так как все его сплошные слои оказываются благоприятно преднапряженными, а металл, иэ которого они изготавливаются, на- . клепанным, часть слоев заменена высокопрочной решеткой. Все слои многослойных патрубков также преднапряжены, так как их надевают друг на друга с натягом. В зоне крепления оболочек

15 к патрубкам нет скачка жесткостей, благодаря чему при работе возникает более равномерное распределение напряжений в этой зоне и повышается несущая способность и надежность сосуда.

Щ Кроме того, имеет место снижение металлоемкости конструкции, .поскольку, часть слоев заменена высокопрочными армируЮщими элементами, а каждый сплошной слой преднапрягается, что дает возможность изготовить его меньшей толщины. Формула изобретения

1. Способ изготовления многослойного сферического сосуда высокого р давления, при котором монтируют внутренюю металлическую оболочку, уста- 1навливают на нее решетку из арматурных металлических элементов меридионального и кольцевого направлений с

35 прецелом упругости, превышающим предел упругости оболочки, и создают в сосуде давление, обеспечивающее . пластическую деформацию оболочки, и напряжение в решетке, не превышающее предел упругости, о т л и ч а ю4 щ и и с я тем, что, с целью повышения надежности и прочности сосуда и уменьшения его металлоемкости, металлическую оболочку изготавливают с патрубками, на которых закрепляют

45 меридиональные элементы решетки, после снятия давления на полученном полуфабрикате монтируют следующую оболочку с патрубком и арматурной решеткой, пространство между оболочками р заполняют несжимаемьи материалом, преимущественно жидкостью, и создают

i сосуде давление, обеспечивающее пластическую деформацию наружной оболбчки;

2. Способ по п. 1, о т л и ч а юшийся тем, что патрубки выполня"ют многослойными с соединением слоев последовательно с оболочками и ре:шетками, причем каждый последующий слой выполняют с внутренним диамет- ) ром, меньшим наружного диаметра патрубка предыдущего слоя, а перед насадкой слои патрубков нагревают.

3. Способ по п. 1,,о т л и ч а ю.шийся тем, что, с целью равномерного распределения напряжений в

778885

Фиг.2

Составитель М. Мищенкова

Редакто В. Романенко Тех М. Голинка Ко екто О. Билак

Закаэ 7899/9 Тираж 986 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва Ж-35,. Ра ская наб. . 4/5 Ю

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 слоях сосуда, арматурные элементы наружной решетки смешают относительно арматурных элементов внутренней решетки.

Источники инФормации, принятые во внимание при экспертнэе-1. Патент Франции М 1487463, кл. В 21,0, 1967 (прототип).