Устройство автоматического контроля размеров изделия в процессе ковки на прессах

Иллюстрации

Показать всеРеферат

< V4 P1

Рк".

0П ИСАНИ Е

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 18. 09. 74 (21) 2060307/25-27 (51)М. Кл 3 с присоединением заявки Но (23) Приоритет

В 21 J 5/00

В 30 В 15/00

Тосударственнйй комитет

СССР.по делам изобретений и открытий

Опубликовано 151180. Бюллетень М 42 (53) УДК621. 73..06(088.8) Дата опубликования описания 1611,80 (72) Авт,оры изобретения

E. П. Левашов, Л. С. Гусев, A. Ф. Нистратов и Л. В. Прозоров

Центральный научно-исследовательский институт технологии машиностроения (71) Заявитель (54) УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ

РАЗМЕРОВ ИЗДЕЛИЯ В ПРОЦЕССЕ КОВКИ

НА ПРЕССАХ

ИзобретениЕ относится к обработке металлов давлением, а именно к устройствам автоматического контроля размеров поковок при свббодной ковке на прессах.

Известно устройство автоматического контроля размеров иэделия в процессе ковки на пресах, содержащее датчик перемещения подвижной траверсы пресса, блоки преобразования, сумматор, узел выбора режима измерения, датчик начальных условий и индикатор (1) .

Недостатком данного устройства является невозможность контроля раз- 15 меров полйх цилиндрических изделий . в процессе их раскатки на прессе.

Цель изобретения — устранение указанного недостатка.

С этой целью устройство снабжено 20 датчиком перемещения нижней образующей иэделия, выход которого электрически связан через преобразователь с сумматором.

С целью определения конусности иэделия, датчик перемещения нижней образующей изделия выполнен в виде двух измерительных элементов, щупы кото- . рых расположены симметрично оси прес-30 са вдоль оси изделия на расстоянии, равном ширине изделия.

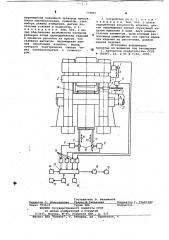

На чертеже представлена схема устройства, совмещенная с блок-схемой электрической части.

Устройство содержит датчик 1 положения подвижной траверсы, ротор которого через механическую передачу 2, например тросовую, связан с подвижной траверсой 3 пресса, датчик 4 ширины кольца, ротор которого через механическую передачу 5, например рейка-шестерня, связан с гидроцилиндром

6 прижима центрирующей скобы 7, датчик перемещения нижней образующей иэделия, два измерительных элемента 8 и 9 которого через механические передачи 10, например рейка-шестерня, связаны со штоками щупов 11, причем щупы 11 разнесены на противоположные края образующей раскатываемого кольца с целью контроля конусности кольца. Электрическая часть устройства содержит блоки 12 преобразования информации, поступающей с электромеханических измерительных элементов датчиков 1, 4, 8 и 9, сумматор 13, узел

14 режима измерения, узел 15 установки нуля отсчета, узел 16 ввода размера (диаметра) оправки, индикатор 17

778887 "заданного размера оправки, преобразователь 18 двоично-десятичного кода в десятичный и цифровой индикатор 19.

Устройство работает следующим образом.

Перед вводом под пресс раскатываемого кольца 20 производится установка » Муля отсчета датчиков 1, 4, 8, 9, для чего боек траверсы 3 пресса смыкается с оправкой 21, переключатель узла 14 режима измерения устанавливается в положение h, ïåðåêëþ÷àòåëÿìè установки нуля h> узла 15 устанавливаются нули во всех разрядах индикатора 19; переключатель узла 14 режима измерения устанавливается в положение Н, шток датчика 9 подводится к образую- 15 щей оправки 21, переключателями установки нуля Н„ узла 15 устанавливаются нули во всех разрядах индикатора 19; переключатель уэл;-: 14 режима измерения устанавливается в положение Н, 20 шток 11 датчика 8 .подводится к образующей оправки 21, переключателями Установки нУлЯ Н в Узла 15 Устанавливаются нули во всех разрядах индикатора 19; измеряется в миллиметрах расстояние между левой и правой центрирующей скобой 7, переключатель узла 14 режиме измерения устанавливается в положение L, переключателями установки нуля (. узла 15 устанавливается на индикаторе 19 величина изме- 30 реннОго расстояния между скобами 7.

После установки нуля отсчета датчиков 1, 4, 8, 9, под пресс вводится заготовка под раскатку. При этом нижняя образующая оправки 21 находится 35 на той же отметке, как при установке нуля.

Измерение параметров раскатываемого кольца производится следующим образом." 40

Измерение толщины стенки h. Боек пресса опускается на кольцо 20. Пе= реключатель узла 14 режима измерения устайавливается в положение h. При этом на вход сумматора 13 поступает информация в виде набора электричес- 4» ких сигналов, соответствующйх велйчине hg, с блока 12 преобразования"датчика 1, а также информация с переключателей установки нуля hz узла 15 в виде набора электрических сигналов, 50 соответствующих величине hz . Сумматор 13 реализует алгоритм h = + h@ и результат суммирования также в» виде йаббра электрических сигналов, соответствующих h, выдает на блок 5» преобразования двоично-десятичного кода в десятичный код и с блока 18 на цифровой индикатор 19 в виде де сятичного числа.

Формула изобретения

1. Устройство автоматического конт роля размеров изделия в процессе ков-, 6» ки на прессах, содержащее датчик

Измерение внешнего диаметра кольца О, Боек пресса опускаетсй" на кольцо 20. Штоки 11 датчиков 8 и 9 подводятся к раскатываемому кольцу

20. Переключатель узла 14 режима измерения устанавливается в положение

О». При этом на вход сумматора 13 подключаатся блоки 12 преобразования датчиков 1, 8 и 9, переключатели установки нуля ho, Н«о, Н,2оузла 15 и выход с узла ввода размера оправки

Оо 16. Сумматор 13 реализует алгоритм йфн«о + нфн в и рез уль тат суммиров ан ия чере з блок

18 высвечивается на цифровом индикаторе.

Измерение внутреннего диаметра кольца О ». Боек пресса опускается на кольцо 20. Штоки 11 датчиков 8 и 9 подводятся к раскатываемому кольцу 20, Переключатель узла 14 режима измерения 14 устанавливается в положение

"Ощ». При этом на вход сумматора 13 подключаются выходы с тех же блоков и узлов что и на предыдущем этапе, но сумматор 13 реализует алгоритм

Р (д. Н ) » («-Ì+ (Н2- +О и результат суммирования через блок

18 высвечивается на цифровом индикаторе 19.

Измерение конусности кольца 4 Н, Штоки 11 датчиков 8 и 9 подводятся к раскатываемому кольцу 20. Переключатель узла 14 режима изменения устанавливается в положение Н„ -Н . При этом на вход сумматора 13 подключаются блоки 12 преобразования датчиков

8 и 9, а также переключатели установки нуля Н, и Н узла 15.

Сумматор 13 реализует алгоритм

ДН = (Н1 + Н,о) - (H2 Й "y3 и результат суммирования через блок 18 высвечивает на цифровом индикаторе 19. Если

Н„ Н, то переключатель .узла 14 режима измерения устанавливается в положение Н -Н,.

Измерение ширины кольца L. При иэмерении ширины кольца центрирующие скобы 7 должны быть прижаты к торцам кольца 20. Переключатель узла 14 режима измерения устанавливается в положение L. При этом на вход сумматора 13 подключаются блок 12 преобразовайия датчиков 4 и переключатели установки нуля L узла 15. Сумматор реализует алгоритм L Lg t L и результат суммирования череэ блок 18 высвечивается на цифровом индикаторе

19.

Использование предлагаемого изобретения на гидропрессах свободной ковки при раскатке колец позволит значительно улучшить условия труда за счет отказа от применения ручного измерительного инструмента, уменьшить припуски на поковках и улучшить форму кольца (уменьшение элипсности и. конусности).

778887

Составитель Ю. Филимонов акто О. Колесникова Техред М.Табакович корректор г. Решетняк

Ред р

Заказ 7899/9 тйрай966

ВНИИПИ Государственного комитета СССР по делам .изобретений и открытий

Подписное

113035, Москва, K-35 Раумская нас. д. 4/5

Филиал ППП иПатент, г. Уигород, РЛ . Проектная, 4

3 перемещения подвижной траверсы пресса, блоки преобразования, сумматор, узел выбора режима измерения, датчик начальных условий и индикатор, о тл и ч а ю щ е е с я тем, что, с целью обеспечения возможности контроля размеров полых цилиндрических изделий в процессе раскатки на прессе, оно снабжено датчиком перемещения нижней образующей изделия, выход которого электрически связан через преобразователь с сумматором.

2. Устройство по и. 1, о т л и ч а ю щ е е с я теми что, с целью определения конусности иэделия, датчик перемещения нижней образующей иэделия выполнен в виде двух измерительных элементов, щупы которых расположены симметрично оси пресса вдоль осн иэделия на расстоянии, равном ширине иэделия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 381867, кл. G 01 В 7/02, 1970.