Способ отделочной обработки цилиндрических зубчатых колес

Иллюстрации

Показать всеРеферат

Союз, Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«»778964 (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.01.78 (21) 2573495/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл. з

В 23 F 19/00

Государственный комитет

Опубликовано 15.11.80. Бюллетень № 42

Дата опубликования описания 25.11.80 по делам изобретений и открытий (53) УДК 621.914. .7.04:621.833 (088.8) (72) Авторы изобретения

А. К. Георгиев, А. Я. Гринберг и А. С. Поздеев (7l ) Заявитель (54) СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ

ЗУБЧАТЫХ КОЛЕС

Изобретение относится к обработке металлов резанием, а более конкретно к об.ласти зубообработки, и может быть использовано при отделочной обработке цилиндрических зубчатых колес с буртами, блочных зубчатых колес и во всех других случаях, когда имеются ограничения в отношении подачи инструмента вдоль оси колеса, зубья которого подвергаются отделочной обработке.

Известен способ, согласно которому обработку ведут при принудительной обкатке и одностороннем зацеплении инструмента и обрабатываемого зубчатого колеса и при этом достигают повышения точности обработки профиля зубьев и обеспечивают возможность обработки блочных зубчатых колес и колес буртами путем осуществления процесса обработки инструментом внеполюсного зацепления при параллельном расположении осей инструмента и изделия и осевом перемещении одного из них (1).

Однако известный способ исключает возможность обработки зубчатых колес с малым числом зубьев из-за возникновения заострения зубьев инструмента при требующемся обеспечении внеполюсного зацепления с обрабатываемым колесом. При его использовании инструмент обладает пониженной стойкостью, обусловленной неравномерностью нагружения режущих кромок его зубьев, являющейся следствием большой неравномерности профильного скольжения в различных по высоте точках профиля этих зубьев. Кроме того, способу присуща невысокая производительность, что обуславливается возможностью обработки этим способом !

0 в данный отрезок времени только одного зубчатого колеса.

Цель изобретения — повышение производительности процесса обработки и предотвращение огранки в виде перелома профиля зубьев.

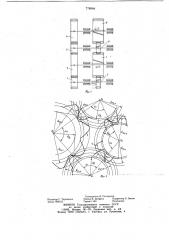

Поставленная цель достигается тем, что инструменты устанавливают по двум концентрическим начальным окружностям, радиусы которых отличаются на величину, большую высоты зуба обрабатываемого колеса.

На фиг. 1 изображена принципиальная схема отделочной обработки зубчатых колес; на фиг. 2 — схема станочного зацепления обрабатываемых колес с инструментами.

778964

Формула изобретения, При отделочной обработке зубчатых колес 1 и 2,между валами этих колес и валами лезвийных инструментов 3 и 4 обеспечивается жесткая кинематическая связь пу" eM установки на указанных валах эталонных косозубых зубчатых колес 5 — 8, зацепляющихся между собой и имеющих числа зубьев„равные или пропорциональные числам зубьев, расположенных на тех же валах обрабатываемых колес 1 и 2 и инструментов 3 и 4. Инструменты 3 и 4 могут иметь одинаковые или разные числа зубьев

Zq u Zq и у них должны быть такие коэффи" "циенты: смещения, при которых диаметр

d g y начальной окружности колеса 1 в его станочном зацеплении с инструментом 3 должен быть больше диаметра d щ t-4. этого же колеса в его станочном зацеплении с инструментом 4 на величину высоты зуба колеса 1 и аналогично диаметр начальной оркжуности колеса 2 в станочном зацеплении с инструментом 3 должен быть больше диаметра d щ 4 второго ко— леса в его станочном зацеплении с инструментом 4 на величину высоты зуба колеса 2.

Для обеспечения возможности одновременной обработки двух зубчатых колес, имеющих произвольные значения чисел зубьев и коэффициентов смещения, внутренние углы Ь |, Ь Ь q и Ь четырехугольника, образованного прямыми линиями, соединяющими точки О,; О Оз и 0, которые являются проекциями осей вращения инструментов и обрабатываемых колес, выбраны из соотношения

Перед установкой обрабатываемых колес 1 и 2 эталонные колеса 7 и 8, имеющие осевую подвижность, устанавливают примерно симметрично относительно неподвижно закрепленных на валах эталонных колес 5 и 6. Затем обрабатываемые колеса 1 и 2 закрепляют на соответствующих валах и от двигателя вал эталонного колеса 5 (или вал эталонного колеса 6) приводится во вращение, которое эталонные колеса передают остальным трем валам.

Для обеспечения между зубьями обрабатываемых колес и зубьями инструментов нормального давления, необходимого для осуществления процесса резания, эталонное колесо 7 или эталонное колесо 8 перемещают в ту или иную сторону вдоль

1 оси вала таким образом, чтобы обрабатывающие стороны зубьев инструментов и обрабатываемые поверхности зубьев колес сближались. При этом выполняют обработку сначала одних одноименных (например, правых) боковых поверхностей зубьев обрабатываемых колес, а затем, осуществив выборку зазоров в станочных зацеплениях в противоположном направлении и создав в этом направлении нормальное давление между зубьями инструментов и обрабатываеИ мых колес, осуществляют обработку других одноименных боковых поверхностей зубьев колес.

Ь г +AaZ hsZs — Ь = 2>K где 2, и Z — числа зубьев обрабатываемых колес; -з и Z4 — числа зубьев инструментов; 1и Ь. — внутренние углы четырех- угольника, вершины которых совпадают с проекциями осей соответственно первого и второго обрабатываемых колес; 4 и Ь4. — внутренние углы четырехугольника, вершины которых совпадают с проекциями осей соответственно первого и второго инструментов;

К вЂ” целое число.

Способ осуществляют следующим образом.

Способ отделочной обработки цилиндрических зубчатых колес, заключающийся в том, что обрабатываемые колеса и инструменты в виде зубчатых колес взаимно обкатыва3s ют в однопрофильном зацеплении на параллельных осях по начальным окружностям, от личающийся тем, что, с целью повышения производительности обработки и предотвращения образования огранки в виде пере- лома профиля зубьев, инструменты устанавливают по двум концентрическим начальным окружностям, радиусы которых отличаются на величину, большую высоты зуба обрабатываемого колеса.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2994988, кл. 51 — 32, опублик. 08.08.61.

778964

Фиг. 1

Составитель В. Погорелов

Редактор С. Тараненко Техред К. Шуфрич Корректор О. Билак

Заказ 7905/! 3 Тираж 1! 60 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4