Устройство для базирования и вращения деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Рес»тублик (щ779050

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (51)М. Кл з (22) Заявлено 13.11. 78 (2») 2683980/25-08

В 24 В 41/04

В 24 В 19/Об с присоединением заявки Ио(23) Приоритет

Государственный комитет

СССР ио делам изобретений и открытий

Опубликовано 151180 Бюллетень Но 42 (53) УДК б21. 923..5 (088.8) Дата опубликования описания- 15 ° 11 ° 80 (72) Авторы изобретения

Л. Д. Астахов и А. Ф. Никифоров

Специальное конструкторское бюро шлифовального оборудования (71) Заявитель (54) УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ И ВРАЩЕНИЯ

ДЕТАЛЕЙ

Изобретение относится к абразив.ной обработке деталей типа тел вращения и может быть использовано в станках для шлифования колец подшипников качения., в частности в бабках изделия указанных станков.

Известно устройство, содержащое радиальные опоры баэнрования кольца по поверхности вращения и самоустанавливающийся между плоскими гидро или аэростатическими опорами плоскопараллельный диск с.плоским ведущим торцом, связанный с валом привода,например со шпинделем, с возможностью осевых смещений, а также средства »5

:прижатия детали к ведущему торцу диска Ц

Недостатками устройства являются радиальное проскальзывание и проворачивание обрабатываемой детали от- 20 носительно ведущего торца, такое проскальзывание ведет к износу ведущего торца, что ухудшает эксплуатационные параметры оснастки. Кроме того, проворачивание детали относи- лз тельно диска вызывает ограничение технологических возможностей использования устройства, в частности ис,ключает возможность обработки дорожек качения колец двухрядных подшипников. 30

Цель изобретения — расширение технологических возможностей устройства.

Поставленная цель достигается тем, что в корпусе выполнена допелнительная гидро- или аэростатическая радиальная опора диска с двумя группами каналов подвода рабочей среды, одна иэ которых расположена со стороны радиальной опоры для детали, а устройство снабжено средствами для раздельного регулирования давления в группах каналов, при этом механизм передачи вращения вйполнен в виде двойного карданного вала.

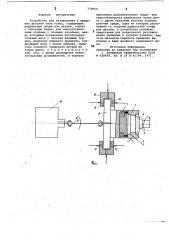

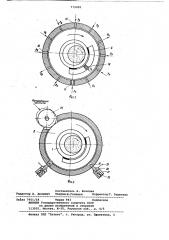

На фиг. 1 схематично,представлено устройство, продольное сечение» на фиг,2 — то же, поперечный разрез» на Фиг.З вЂ” другая модификация устройства,поперечный разрез.

Кольцо 1 двухрядного упорно-радиального шарикового подшипника с дорожками качения 2 и 3, .обработка которых осуществляется в последовательном порядке инструментом 4, в данном случае абразивным кругом, приводимым во вращение шпинделем 5, базируют по наружной поверхности на блок б радиальных опор и по плоскому торцу на плоский торец магнитного

Патрона 7, связанного с плоско-пара779050 ллельным диском 8. Последний установлен с воэможностью свободного вращения и радиальных перемещений между двумя плоскими кольцевыми гидроили аэростатическими опорами 9 и 10, рабочая среда к которым подается по каналам 11 и 12 корпуса 13, и связан с приводом, например с двигателем

14, посредством двойного карданного вала 15 или аналогичного ему механизt0

ЗО

Диск .8 поддерживается от периферии снизу упорами 19, связанными с поршнями 20, скользящими в цилиндрах

21 и удерживаемыми в верхнем положе- 45 нии пружинами 22. Эти упоры могут быть отведены от диска подачей в цилиндры 21 через каналы 23 рабочей среды под давлением.

Сверху диск 8 под><ат роликом 24 си-50 лового замыкания.

Обработка кольца 1 ведется (фиг.1 и 2) следующим образом.

Через осевые каналы 11, 12 и радиальные каналы 16 корпуса 13 подают рабочую среду (жидкость или газ) под давлением. При этом давления Р> и

P a верхнем и нижнем элементах раИ, диальной опоры задают одинаковыми, так что диск 8 всплывает на гидроS5 бО или аэростатических,опорах в среднем положении. Далее устанавливают кольцо 1 на радиальные опоры блока 6 и на торец магнитного патрона 7 и включают указанный патрон. Оси установ- 65 ма, обеспечивающего передачу момента на диск 8 и свободу радиальных перемещений последнего.

Кроме того, с диском 8 взаимодействует, по меньшей мере, двухэлементная радиальная опора, расположенная со стороны радиальных опор кольца, элемент которой выполнен отключаемым. Эта опора выполнена в виде взаи модействующего с периферией диска 8 радиального гидро- или аэростатического подшипника с опорой периферии

"""" диска на" кольцевую гидравлйческую или газовую подушку, питаемую рабочей средой, подаваемой под давлением

P через радиальные каналы 16 корпуса

13 (фиг.1 и 2) .

Указанные каналы разделены на две группы, подача рабочей среды к которым может осуществляться раздельно и под различными давлениями, например

Р для одной и Р> для другой из упомянутых групп. Части радиального подшипника, питаемые через эти каналы, образуют два управляемых раздельно элемента, в одном из которых, расположенном со стороны радиальных опор б, поддерживается давление Рн, а во

-втором, лежащем против опор б, давление Р . В корпусе 13 и в блоке б радиальных опор предусмотрены измерительные сопла 17 и 18, в которые повЂ:.: дается воздух под давлением Рк от пневматических мерителей. ленного на радиальные опоры блока 6 кольца 1 и вывешенного на гидро- или аэростатических опорах диска 8 с магнитным патроном 7 должны по возможности совпадать; это совпадение обеспечивается при настройке устройства, например установочными перемещениями блока б. Далее отключают, по меньшей мере, частично подачу рабочей среды в каналы нижнего элемента радиальной опоры диска 8, например уменьшением давления Р,, оставляя неизменными давление Рь и давление в каналах

11 и 12. Давление Р стремится сместить диск 8 к блоку б и прижимает кольцо 1 к опорам упомянутого блока.

Усилие магнитного патрона 7 должно быть достаточным для исключения проскальзывания элементов 1 и 7 по торцам. Далее включают привод 14, который через карданный вал 15 передает вращение диску 8, патрону 7 и кольцу 1. Радиальное базирование трех перечисленных элементов, вращающихся как единое целое, обеспечивает блок б радиальных опор, осевое базирование — диск 8. Контролируя давление

Р в канале питания сопла 17, определяют амплитуду радиальных биений диска 8. Если эта амплитуда превышает допустимое значение, необходима поднастройка блока б опор. Сопло 18 служит для контроля наличия кольца 1 на месте и при отсутствии кольца выдает сигнал запрета выполнения обработки.

После прнведения кольца 1 во вращение последовательно подводят вращающийся на шпинделе 5 инструмент 4 и осуществляют обработку, после чего отводят инструмент 4, останавливают привод 14, отключают магнитный патрон 7, снимают кольцо 1 и заменяют его очередной заготовкой, выравнивают давления Р„ и Р и повторяют цикл обработки.

Обработка с использованием другой модификации устройства (фиг.3) осуществляется аналогично. В начальной фазе диск 8 удерживается упорами 19, выдвинутыми в верхнее положение пружинами 22, ролик 24 прижимает диск 8 к упорам 19. После установки кольца

1 и включения магнитного патрона 7 подают давление через каналы 23 в цилиндры 21, упоры 19 отходят вниз и ролик 24 прижимает диск 8 с патроном 7 и кольцом 1 как единое целое к радиальным опорам блока 6; все остальные элементы устройства такие же, как на фиг. 1 и 2, и работают они идентично.

Предлагаемое устройство позволяет улучшить эксплуатационные характеристики благодаря минимизации проскальзывания детали по ведущему торцу, уменьшить износ торца при одновременном расширении технологических возможностей, 779050

Формула изобретения

Устройство для базирования и вращения деталей типа колец, содержащее радиальные опоры для детали, корпус с плоскими гидро- или аэростатическими опорами с осевыми каналами, между которыми установлен плоскопараллельный диск с плоским ведущим торцом, механизм передачи вращения, соединяющий диск с валом привода, средства силового замыкания детали на торец диска, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей, в корпусе выполнена дополнительная гидро- или. аэростатическая радиальная опора диска с двумя группами каналов подвода рабочей среды, одна из которых расположена со стороны радиальной опоры для детали, а устройство снабжено средствами для раздельного регулирования давления в группах каналов,,при этом механизм передачи вращения выполнен в виде двойного карданного вала. © Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 428654, кл. В 24 В 41/04, 1971.

Налри главе

Составитель A. Козлова

Редактор A. долинич ТехредМ.Голинка КорректорГ. Реыетник

Заказ 7911/18 Тираж 943 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная, 4