Способ изготовления стеклянной трубки

Иллюстрации

Показать всеРеферат

ОПИ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республин

<и>779316

К АВТОРСКОМУ СВИ ЖИТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву (22) Заявлено 1311.78 (2)) 2713518/29-33 (51)М. Кл.

С 03 В 23/08 с присоединением заявки Но

Государственный комитет

СССР

IIo делам изобретений и открытий (23) Приоритет

Опубликовано 151180,Бюллетень ¹ 42 (53)УДК ббпр 173.

036 (088 8) Дата опубликования описания 15.1180 (72) Авторы изобретения.К.Б; Джуринский и Н,Б . Белозеров (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ

ТРУБКИ

Изобретение относится к промышлен- ности строительства и стройматериа.лов, в частности к производству стеклоиэделий, и может быть использовано в радиоэлектронике. 5

Известен способ беэвакуумной ка- либровки стеклянной трубки путем, осаживания разогретого до пластического состояния стекла на металлическую оправку (1), Способ характе- (0 риэуется простотой процесса калибровки., Недостатки этого способа - большая вероятность прилипания стекла к оправке вследствие высокой темпе- ф ратуры нагрева и его растрескнвайия при охлаждении и непрямолинейность стеклянных трубок малого диаметра и большой длины.

Наиболее близким к предлагаемому 20 является способ получения стеклянной трубки с точными геометрическими размерами внутренней поверхности методом вакуумной калибровки на металлической оправке. Калибровка 2э происходит в результате нагрева стеклянной трубки до пластического состояния и плотного прижатия стек- ла к расположенной внутри трубки оправке под действием перепада давлений

2 на стенках трубки: вакуум внутри трубки, атмосферное давление .снаружи.

Достигаемая в производственных условиях точность составляет микроны на миллиметр поперечного сечения (2), Недостатком способа является невозможность получения прямолннеййых стеклянных трубок малого сечения и боЛъшой Длины вследствие короблення Металлической оправки при нагреве, кроме того непрямолинейность трубки полностью не устраняется) "она обусловлена возникновением неодинаковых напряжений в стенке трубки вдоль ее образующей из-за разной толщинности стейки и зависит от усилия натяга оправки, скорости нагрева и геометрических размеров трубки. Процесс недостаточно ронзводителен, требует при малых сечениях трубки использования металлических справок одноразового применения, и для его осуществления необходимы точные станки вакуумной калибровки с устройствами регулируемого натяжения оправки для калибровки.

Цель изобретения - повьхаение качества стеклянной трубки и повьхаение

7 i9 316

50 прбизводительности процесса изготовления.

Цель достигается тем, что в способе изготовления стеклянной трубки, включающем калибровку по внутреннему диаметру на оправке, после калибровки оправку извлекают, в трубку вводят с зазором упругий стержень и производят термообработку трубки со стержнем в вертикальном положении о, при температуре, на 10-40 С превышающей температуру начала размяг =-"червия стекла, причем в качестве материала для изготовления стержня

: "используют алюмооксидную керамику.

Выпрямление происходит за счет вязкопластического течения размягченного . стекла под действием упругого стержня, Алюмооксидная керамика типа A-995 сохраняет высокую прочность и упру-. гость вплоть до температуры 1000 С, о в то время как все металлы значительно ухудшают свои прочность, упругость формоустойчивость при нагревании, В предлагаемом способе не требуется натяжение стержня и нет необходимости создавать перепад давлений на стенку трубки, как при вакуумной калибровке стеклянных трубок. Стрела прогиба выпрямленной этим способом стеклянной трубки должна быть равной стреле прогиба стержня, вводимого в трубку. Экспериментальная. проверка показывает, что если трубка имеет прогиб больший, чем у стержня, то это свидетельствует о том, что режим прямления не оптимален: малы температура или время термообработки, Оптимальный сежим процесса"термообработки подбирают экспериментально в зависимости от марки стекла и геометричности размеров трубки. В случае высоких температур нагрева и большого времени выдержки происходит уменьшение внутреннего диаметра трубки под действием сил поверхностного натяжения, и удаление стержня иэ трубки посЛе термообработки значительно усложняется. Термообработку производят при вертикальном положении трубки со стержнем во избежание нарушения внутреннего и наружного диа,метров трубки - появления эллипсности под действием веса трубки, Способ применяют при изготовлении точных стеклянных трубок малого сечения с внутренним диаметром от

0,7 до 4 мм и длиной до 300 мм . При большем диаметре не реализуются упругие свойства стержня, при большей длине и меньшем диаметре значительно усложняется изготовление стержня и возрастает опасность его поломки при введении в трубку. С увеличением (в известных пределах) стрелы прогиба стеклянной трубки эффективность ее прямления возрастает, Однако при!

О

3S

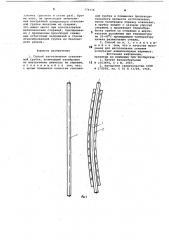

60 бол1>1:1ой непр>111олинейност11 и 11р11 наличии в трубке изломов во-1растает опасность механической поломки стер" жня, На фиг, 1 схематически изображен стержень с трубкой; на фиг, 2 — опытные показатели изготовления трубок, Способ осуществляется следующим образом.

Изготавливают шлифованные стержни 1 из керамики А-995 с диаметром на 0,02-0,03 мм, меньшим внутреннего диаметра калиброванной стеклянной трубки, длиной на 10-20 мм большей длины трубки и с минимально возможной стрелой прогиба, После осаживания стекла на оправку (калибровки трубки) извлекают оправку и в трубку 2 вводят керамический стержень 1 так, чтобы он выступал с обоих концов трубки. Трубки 2 с введенными в них стержнями 1 устанавливают в вертикальном положении в штативе, штатив помещают в вертикальную печь отжига, Нагревают печь в среде воздуха или азота до температуры,на 10-40 С превышающей о температуру начала размягчения стекла, и производят выдержку при этой температуре в течение времени, зависящего от массы выпрямляемых трубок, обычно в течение 20-30 мин.

Затем печь охлаждают со скоростью

150-200 С/ч до комнатной температуры во избежание возникновения напряжений в стекле.

Вынимают штатив из печи, снимают трубки и извлекают из них стержни.

Признаком прямолинейности трубки является выпадение из нее стержня под действием его собственного веса, На фиг, 2 приведено экспериментально полученное распределение калиброванных трубок сложного профиля, изготовленных из стекла марки С37-2 с температурой размягчения 600 С, по стреле прогиба после прямления по предлагаемому способу. До прямления трубки имеют стрелу прогиба в пределах от 0,3 до 2 мм. Стержни из керамики A-995, использованные для прямления трубки, имеют стрелу прогиба 0,06-0,10 мм, Прямление производят при нагреве до 630 С, выдержке при этой температуре в течение

25-30 мин и охлаждении со скоростью

200 С/ч до комнатной температуры, Как видно иэ фиг, 2, большинство выпрямленных трубок имеют стрелу прогиба в пределах от 0,05 до 0,10

MM °

Способ может быть эффективно использован в серийном производстве.

Он имеет высокую производительность, так как предполагает одновременное грямление большого количества трубок, Стержни для прямления можно использовать многократно до их

779316 лоломки (десятки и сотни раэ), Кроме того, не происходит загрязнения внутренней поверхности стеклянной трубки налетами иэ стержня, что имеет место при использовании металлических стержней. Одновремен» но с прямлением происходит сниже ние остаточных напряжений в стекле откалиброванной трубки до безопасного уровня, Формула изобретения

1, Способ изготовления стеклянной трубки, включающий калибровку по внутреннему диаметру на оправке, отличающийся тем, что, с целью повышения качества стеклянной трубки и повышения пронзводительности процесса изготовления, после калибровки оправку извлекают, в трубку вводят с зазором упругий стержень и производят термообработку трубки со стержнем в вертикальном положении при температуре на 10-40 С превыщающей температуру начала размягчения стекла.

2. Способ по п. 1, о т л и ч а юшийся тем, что в качестве материала для изготовления стержня используют алюмооксидную керамику, Источники инФормации, принятые во внийание прй 5кспертйзе

1. Патент Великобритании

15 Р 1063494, С 1 М, 1967.

2, йвторское свидетельство СССР

9 278058, кл. С 03 В 23/08, 1968.

779316

lmpenu прогиба, Фиг.2

КорректорЮ. Макаренко

Подписное

Составитель Т, Парамонова

Редактор Ю. Петрушко Техред Ж.Кастелевич

Эакаэ 7955/32 Тираж 528

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб. д. 4/5

« »»r4»»««« й,:» »«»«»

Филиал ППП Патент, r. Ужгород, ул. Проекгная, 4