Способ производства гранулированного материала и установка для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Соцнвлистическнх

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ («)779346 (61) Дополнительное к авт. свид-ву— (22) Заявлено 07.10.77 (21) 2544771/29-33 (51)М. Кл З

С 04 В 31/02

F 27 В 15/00 сприсоединением заявок М 2544772/29-33, 2544773/29-33,2544774/29-33,2544781/29-3 (23) Г1риоритет —

Государственный комитет

СССР

Ао делам изобретений и открытий

Опубликовано 151180. бюллетень "1о 42 !

Дата опубликования описания 151180 (53) УДК атее.972. .125(088 ° 8) (72) Авторы изобретения

Д. A. Ворона, Б. Г.. Ильин, В. В. Поляков и A. Н. Чесноков (71) Заявитель

Всесоюзный институт но проектированию организации энергетического строительства "Оргэнергострой"

1 (54), СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МАТЕРИАЛА,,:.> т

И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ /,"" - .. ;;;:," ;,," ;.?

30

Изобретение относится к способам и устройствам для производства лег- . ких заполнителей бетонной смеси типа гравия. Оно может быть использовано для производства керамзитового, 5 зольного, перлитового, шунгизитового и др. гравия из вспучивающегося материала, гранулы которого приготовлены предварительно сухим или пластическим способом.

Известен способ сушки дисперсных материалов и сушилка для осуществления этого способа (1).

В реторту (камеру обжига) сверху

:подают питателем крупные фракции материала. Горячий газ подают в камеру обжига снизу тангенциальным отоком закруткой газового фонтана с подачей в цилиндрический патрубок подо-20 гретого воздуха па прямоугольному трубопроводу. После термообрабдтки готовый продукт выводят через патрубок с затвором.

Недостатками нз. естного способа и 25 сушилки являются: возможный пережог гранул прн нарушении температурного режима сушилки неравномерное температурнОе воздействкс в слое;

2 возможное спекание содержащейся в гранулированном материале пыли.

Известен также способ и устройство для обработки во взвешенном слое гранулированного материала, способного к вспучиваниЬ, при котором вихревой слой создается непосредственно горячим потоком газа и готовый вспученный материал выносится горячим потоком газа. После отделения готовых вспученных гранул гаэ служит для предв ;рительного подогрева сырцовых гранул до температуры около 800 С.

Предварительно нагретый и высушенный материал вводится шнеком непосредственно в самую нижнюю зону вихре-, вого слоя печи обжига при темпера" туре вспучивания 900-1300оC 32) .

Устройство состоит из камеры пред» варительного нагрева и сушки сырцовых гранул, обогреваемых частью горячих газов, поступающих по отводному каналу нз отстойника. Другая часть горячего воздуха из отстойника поступает по трубопроводу к горелочному устройству в пеуи обжига. Под воздействием вихревого потока раскаленного газа вспученные гранулы поступают по отводному каналу в отстойник, из которого после предварительного охлаждения

779346 гранулы поступают через турникет в теплообменник. В теплообменнике готовый гранулированный материал остывает под воздействием холодного воздуха, подаваемого по трубопроводу воздуходувкой. Нагретый в теплообменнике воздух также подведен к горелочному устройству в печь обжига..

В известном способе и устройстве возможны: перегрев сырцовых гранул, особенно в слое непосредственного контакта материала с горячим газом в камере нагрева и сушки; спекание крошки и пыли в печи обжига, содержащейся в подогретом материале и поступающей вместе с ним в печь; спекание гранул при нарушении температурного режима при их выходе иэ печи обжига в отстойник.

Цель изобретения — повышение качества гранулированного материала.

Поставленная цель достигается тем, что в способе производства гранулированного материала путем предварительного нагрева и сушки гранул в плотном движущемся слое в противотоке горячего теплоносителя, обжига и охлаждения готового продукта в две стадии, перед обжигом материал выдерживают при 500-600 в течение 10 30 мин и очищают ot пыли в противотоке теплоносителя, а охлаждение на первой стадии осуществляют до 800900 С:

Такой способ может быть осуществлен в устройстве, содержащем питатель, камеру предварительного нагрева и сушки, печь обжига с камерой сгорания, соединенную с холодильником, выполненным в виде камеры предварительного охлаждения и теплообменника и систему трубопроводов для подачи теплоносителя и воздуха. Устройство снабжено изотермокамерой, примыкающей к камере предварительного нагрева и сушки, пылеотделителем, установленным между печью обжига и изотермокамерой, пылеулавливателем, размещенным между теплообменником и камерой сгорания, отделенной от печи обжига, причем последняя снабжена расположенным в ее нижней части отборником шлама, а камера предварительного нагрева и сушки в основании — перфоратором с образованием кольцевой полости между ним и стенками камеры, при этом трубопровод для подачи воздуха соединен с верхней частью камеры предварительного охлаждения и кольцевой полостью.

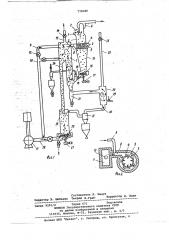

На фиг. 1 изображена схема установки; на фиг. 2 — горизонтальное сечение камеры предварительного нагрева и сушки с установленным в ней перфоратором.

Установка содержит питатель 1 подачи гранулированного материала 2, I установленный на камере 3 предвари.тельного нагрева и сушки, в основании которой размещен перфоратор 4 с обраэованием между ним и корпусом . камеры 3 кольцевой полости 5. На камере 3 установлен вытяжной вентилятор

6. Кольцевая полость 5 соединена с верхней зоной печи обжига 7 каналом

8, в который врезана байпасная линия

9, соединенная с трубопроводом 10 подачи холодного воздуха от воздуходувки 11. На байпасной линии 9 установлен регулировочный кран 12, а в верхней части печи обжига 7 — отвод

13 с вентилем 14. К камере 3 примыкает изотермокамера 15, снабженная

t5 в основании тарельчатым питателем 16, вращаемым электроприводом 17. Изотермокамера 15 соединена ячейковым питателем 18 и пылеотделителем 19 с печью обжига 7, связанной с камерой сгорания 20 и оборудованной в основании отборником 21 шлама. К камере сгорания 20 прикреплен отводящий патрубок 22 с вентилем 23. Печь обжига 7 соединена с камерой предварительного охлаждения 24, к которой прикреплен теплообменник 25, снабженный в основании тарельчатым питателем 26, вращаемым электроприводом 27. Теплообменник 25 связан с воздуходувкой 11 трубопроводом 28 и камерой сгорания 20, снабженной горелочным устройством 29, трубопроводом 30, в месте разрыва которого установлен пылеулавливатель 31.

Через питатель 1 гранулированный

З5 материал 2 поступает в камеру 3 предварительного нагрева и сушки, в основании которой установлен перфоратор 4 с образованием между ним и корпусом камеры 3 кольцевой полости

4О 5, из которой горячий газ радиально пронизывает слой материала, находящегося в перфораторе 4, и восходящим потоком направляется к вытяжному вентилятору 6. В камере 3 мате4 риал нагревается до 500-600 С горячим газом, поступающим противотоком из печи обжига 7. Нагрев и сушка осуществляются в плотном движущемся слое. Из камеры 3 материал поступает в изотермокамеру 15, где происходит выравнивание температуры в слое за счет эффекта изотермии в течение 1030 мин. Высушенный и нагретый гранулированный материал поступает через ячейковый питатель 18 и пылеотделитель 19 противотоком раскаленным газом, поступающим из камеры сгорания 20, в печь обжига 7, в основании которой закреплен отборник 21 шлама.

Камера сгорания 20 снабжена отводящим патрубком 22, вентиль 23 на котором в процессе работы установки закрыт, а открыт при отборе иэ печи обжига 7 шлама через отборник 21. Из печи обжига 7 готовый вспученный гранулированный материал поступает в ка779346.меру 24, на входе в который подведен трубопровод 10 холодного воздуха от воздуходувки 11 для охлаждения гранул, где материал охлаждается до

800-900 С. Под собственным весом предварительно охлажденный вспученный материал поступает в теплообменник 25. В теплообменнике 25 готовый продукт остывает в потоке восходяще-. го холодного воздуха по трубопроводу 28 от воздуходувки 11. Нагретый в теплообменнике 25 воздух поступает в камеру сгорания 20, снабженную через пылеулавливатель 31.

Неэависимая подача холодного воздуха, минуя печь обжига, в камеру предварительного нагрева и сушки матери- 15 ала позволяет производить регулировку в ней заданного температурного режима, что позволяет повысить качество подготовки гранул — сырца к последующему обжигу и качество готового Щ продукта в целом.

Описываемый способ производства гранулированного материала и установка для его осуществления обеспечивают высококачественную термообработку различных вспучивающихся гра25 нулированных материалов. »

Формула изобретения

Источники информации, 35 принятые во внимание при экспертизе

1. Способ производства гранулированного материала путем предварительного нагрева и сушки гранул в плотном движущемся слое в противотоке горячего теплоносителя, обжига и охлаждения готового продукта в . две стадии, о,т л и ч а ю шийся тем, что, с целью повышения качества материала, перед обжигом материал ьыдерживают при 500-600 С в течение

10-30 мин и очищают от пыли в противотоке теплоносителя, а охлаждение на первой стадии осуществляют до

800-900 С.

2. Установка для осуществления способа по п.1, содержащая питатель, камеру предварительного нагрева и сушки, печь обжига с камерой сгора.ния, соединенную с холодильником, выполненным в виде камеры предварительного охлаждения и теплообмениника, и систему трубопроводов для подачи теплоносителя и воздуха, о тл и ч а ю щ а я с я тем, что она снабжена иэотермокамерой, примыкающей к камере предварительного нагрева и сушки, пылеотделителем,установленным между печью обжига и изотермокамерой, пылеулавливателем, размещенным между теплообменником и камерой сгорания, отделенной от печи обжига, причем последняя снабжена расположенным в ее нижней части отборником шлама, а камера предварительного нагрева и сушки в основании — перфоратором с образованием кольцевой полости между ним и стенками камеры, при этом трубопровод для подачи воздуха соединен с верхней частью камеры предварительного охлаждения и кольцевой полостью.

3. Установка по п.2, о т л и ч аю щ а я с я тем, что иэотермокамера в основании снабжена тарельчатьи питателем и выполнена в виде обратного конуса.

1. Авторское свидетельство СССР

Р 3851.51, кл. F 26 В 3/10, 1970.

2. Патент ФРГ М 1267588, кл. 80 Ь, 18/03, опублик. 1968 (прототи ).

779346

Рия

Составитель Л. Мацук

Редактор Э. Шибаева Техред И,Грабi Корректор Е. Папп

Заказ 9291/2 Тираж 671 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4