Способ выделения нитрата натрия из нитратных щелоков

Иллюстрации

Показать всеРеферат

0П ИС

ИЗОБР те ентно-qz

А НИВ

Союз Соватскик

Соцналнстнческив

Республик (i»779370

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. (61) Дополнительное к авт. саид-ву (22) Заявлено 030576 (21) 2354817/23-26 (51) М..КЛ. с присоединением заявки Мо

С 05 С 5/02

Государственный «омнтет

СССР по делам изобретениЯ и открытий (23) Приоритет (53) УДК661. 833..43 (088.8) Опубликовано 15 1180, Бюллетень М 4 2

Дата опубликования описания 15.11ф0 (72) Авторы изобретения

A.Ô. Курочкин, Ю.А, Кормнов, М.В, Лыков, A.A. Ковтун, И.Л. Гуливец, Е.Л. Семенов и Н.А. Олефир

Днепропетровский ордена Трудового Красного Знамени государственный университет им. 300-летия воссоединения

Украины с Россией

P1) Заявитель (54) СПОСОВ ВЬ1ДЕЛЕНИЯ НИТРАТА НАТРИЯ ИЗ НИТРАТНЫХ

ЩЕЛОКОВ

Изобретение относится к проиэводству азотных удобрений и может быть использовано для переработки щелоков нитрата натрия при получении синтетических жирных кислот с использованием азотной кислоты, а также при абсорбции нитрозных газов содой.

Нитрат натрия, содержащий примеси моно- и дикарбоновых кислот в смеси с их натриевыми солями, а также соли марганца, при использовании в качестве минерального удобрения обеспечива-„ ет повышение сахаристости корнеплодов сахарной свеклы, стимулирует всхожесть семян и начальный рост растений.

Иэвестен способ получения нитратных щелоков в качестве исходного сырья для производства нитрата .натрия путем разложения натриевых мыл азотной кислотой 11) . Однако при этом не достигается постоянство состава удобрения, и целевой продукт в кристаллическом виде содержит значительные количества токсичных для ряда сельскохозяйственных культур соединений железа.

Известные способы получения азотных удобрений, включающие стадию грануляции солей из расплавов 2, ведут к разложению термически нестабильных примесей моно- и дикарбоновых кислот и восстановлению нитратных форм азотных удобрений до ннтритных.

Известно также выделение нитрата натрия из нитратных щелоков путем упаривания под вакуумом до состояния суспензии, в которой общее, содержание нитрата натрия составляет примерно 75%. Упаренный раствор, имеющий температуру 90-95 С, охлаждают до

40-45 С и выпавшие кристаллы отделяют от маточного раствора центрифугированием. Влажную кристаллическую

15 соль подсушивают воздухом, нагретым до температуры 100 С (31, Наряду с многостадийностью и длительностью процесса существенным недостатком известного спбсоба являет20 ся получение нитрата натрия в кристаллическом виде„ что в значительной мере ограничивает возможности использования его в качестве минерального удобрения при выращивании кормовой и сахарной свеклы, а также других сель скохоэяйственных культур. Производительность труда при внесении в почву гранулированных удобрений повышается в 1,5-2 раза по сравнению с примене30 нием кристаллических форм удобрений.

779370 .

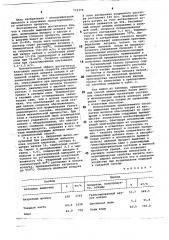

Таблица 1

Приход продукты, полупродукты, отходы

100 1764 Гранулированный нит- 53,7 948,5 рат натрия

Нитратные щелока

Твердая часть

5,2 91,8

40,0 706,0

60,0 1058 Циклонная пыль

Вода

40,0 706 Пары воды.

Цель изобретения — интенсификация, процесса и получение гранулированно-, го конечного продукта.

Поставленная цель достигается тем, что в способе выделения нитрата натрия, включающем выпарку в вакуум и выделение .готового продукта, выпарку ,.в вакууме ведут до влажности щело ков 35-45%, после чего полученный раствор сушат распылением воздуха с температурой 400-700 С, подаваемый со скоростью 150-180 м/с, и распыленный нитрат натрия с остаточной влажностью 17-25% гранулируют в кипящем слое при 70-80 C. Скорость кипящего слоя при гранулировании составляет

1,1-1,2 м/с.

Положительный эффект достигается благодаря высокой скорости обезвожи вания раствора нитрата натрия в начальной стадии, что обеспечивается значительной поверхностью теплообмена, образующейся при диспергировании упаренного раствора потоком теплоно сителя, движущегося с высокой скоростью, с последующим формированием гранул в кипящем слое. Температуру в кипящем сЛое устанавливают значительно ниже, чем в потоке теплоносителя, что обеспечивает на этой стадии низкую скорость обезвоживания, необходимую для формирования гранул равномерного состава, обладающих высокой механической прочностью. При этом в значительной мере исключается: контакт упаренного раствора нитрата ; натрия с оборудованием, что обеспе« чивает снижение содержания железа в целевом продукте, сохраняя в его составе модифицирующие добавки монои дикарбоновых кислот. . Пример. Нитратный щелок,полученный йри разложении мыльного клея азотной кислотой, состава %: нитрат натрия 16, карбоновые .кислоты (мрно- и дикарбоновые) 2,2 и марганец — 0,01, подвергают выпарке в вакууме в двухкорпусной выпарной установке до установления остаточной влажности 40%. упаренный раствор с температурой 80 С распыляют в потоке воздуха, предварительно нагретого до 5500С. Скорость движения воздуха

Расход — r

t исходные вещества % кг/ч в зоне распыления упаренного раствора составляет 160 м/с. Влажность нитрата натрия за счет интенсивного испарения снижается до 20%., Распыленный. нитрат натрия направляют в кипя5 щий слой, скорость псевдоожижения которого составляет 1,1 м/с. Температуру в слое поддерживают 70 С. Выгрузку и эатаривание готового продукта осуществляют известными приемами.

Выделение нитрата натрия иэ нитратных щелоков после их предварительного упаривания проводят с использованием распылительно-кипящей сушилки-гранулятора, применяемой в химической промышленности в процессе

35 получения гранулированного аммофоса.

Материальный баланс процесса сушки и грануляции упаренного раствора нитрата натрия приведен в табл. 1.

Состав и свойства нитрата натрия, выделенного из нитратных щелоков производства синтетических жирных кислот по известному и предлагаемому способам сведены в табл. 2

Как видно из таблицы, предлагае 5 мый способ обеспечивает более высокие качествейные показатели состава и механических свойств азотного удобрения — нитрата натрия по сравнению с иэвестным способом.

30 Использование предлагаемого способа выделения нитрата натрия из нитратных щелоков обеспечивает по сравь рнию с известными следующие преимущества: значительно интенсифицирует35 ся процесс, благодаря исключению операций кристаллизации иэ упаренного раствора и отделения кристаллов от маточного раствора, в составе удобрения - нитрата натрия сохраняются мо4О дифицирующие добавки моно- и дикарбоновых кислот и исключаются примеси железа, целевой продукт выделяют в гранулированном виде с равномерным гранулометрическим составом и высокой прочностью гранул, что позволяет улучшить качественные показатели и агрохимические свойства нитрата натрия, широко используя его в сельском хозяйстве при возделывании кормовой и сахарной свеклы.

779370

Продолжение табл.1

Приход

Расход йродукты, полупродукты, отходы

Ъ кг/ч исходные вещества

Ъ кг/ч

Пылеунос с отходящими газами .

0,1 1,7

Неучтенные потери

1,0 16,0

Итого

100 1764

100 1764

Таблица 2

Химический состав, Ъ

Методы выделения нитрата натрия из нитратных щелоков

Гранулометрический состав. фракции,вес.Ъ

Монокарбоновые .кислоты

Марганец

МаС) Дикарбоновые кислоты

Нано Влажность, г/м железо

1-4мм 4мм 1мм

Кристаллы

1,4 0 1 2,1, 0,5 0,1 103,4 14

Известный 95,0 0,8

Предлагаемый 95,7 0,2 1,4 0,1 2,5 — 0 1 5 10

25% гранулируют в кипящем слое при

0оС

2. Способ по п. 1, о т л и ч а юшийся тем, что скорость кипящего слоя при гранулировании составляет 1,1-1,2 м/с.

Источники информации, принятые во внимание при экспертизе

1. Wittka Е. Hodern fettechemlshe

Techno log lå. Hefté, 1940.

2. Патент США 9 3690820, кл. 23-103, опублик. 12.09.72.

3. Клевке В.А. и др. Технология удобрений, М., ГХИ, 1963, с. 105-110 (прототип).

Формула изобретения

Составитель Т. Докшина

Редактор М. Недолуженко Техред A. Щепанская Корректор .С. Щомак

Заказ 7960/35 Тираж 461 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, R-35, Раувюкая наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

1. Способ выделения нитрата натрия иэ нитратных щелоков, включающий выпарку в вакууме и выделение готово- го продукта, о т л н ч а ю шийся тем, что, с целью интенсификации процесса и получения гранулированного конечного продукта,выпарку в вакууме 40 ведут до влажности щелоков 35-45%, после чего сушат полученный раствор распылением воздуха с температурой

400-700ОС, подаваемым со скоростью

150-180 м/с, и распыленный нитрат 4 натрия с остаточной влажностью 17Механическая прочность продукта, г/гранулу,