Способ гидропрессования и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

<1 780920 (61) ???????????????????????????? ?? ??????, ????????-???? (22) ???????????????? 050776 (2! ) 2381977>

В 21 С 23/08

В 21 3 5/04 с присоединением заявки ¹â€”

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет—

Опубликовано 2 3.1180 Бюллетень № 4 3 (53) УДК621 .уу7, .07(088.8) Дата опубликования описания 231180 (72) Авторы изобретения

В.П.Северденко, A.Â.Còåïàíåíêî и М.Н.Верещагин (71) Заявитель

Белорусский ордена Трудового Красного Знамани политехнический институт

5 (Ч - с-, (54) СПОСОБ ГИДРОПРЕССОВУЫИЯ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУ111ЕСТ ВЛЕНИ Я !

Изобретение относится к обработке металлов давлением, а именно к гидропрессованию металлов и их сплавов, Известен способ гидропрессования металлов, при котором в начале истечения заготовки повышают давление жидкости в верхней полости контейнера или снижают в нижней, или то и другое одновременно (1). 10

Недостатком этого способа является невозможность снижения общего давления s контейнере в процессе прессования, а также необходимость дополнительной механической обработки 15 до гидропрессования.

Наиболее близкое техническое решение — способ прессования металлов при помощи жидкости, по которому в очаге деформации создается высокое 20 гидростатическое давление путем нагнетания жидкости в контейнер, что позволяет .поддерживать заданную скорость истечения материала с помощью автоматического изменения давления .жидкости в функции изменения сопротивления деформации Г21.

Недостаток данного способа заключается в том,,что он не устраняет. характерный для гидростатического 30 прессования скачок давления в начальной стадии процесса, не мо>хет снизить общего давления в контейнере, для него типичны сложность конструкции для поддержания давления в функции изменения сопротивления деформации материала,а также повышенные энергоэатраты.

Цель изобретения — устранение скачка давления в начальной стадии прессования, снижение общего давления жидкости в контейнере, создание условий гарантированной гидродинамической смазки, повышение стационарного процесса истечения металла, снижение энергозатрат, устранение пульсаций давления жидкости в процессе гидропрессования, а также повышение производительности.

Цель .достигается тем, что в очаг деформации вводятся ультразвуковые колебания с интенсивностью, обратно пропорциональной величине давления.

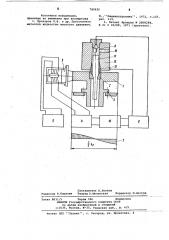

На чертеже изображено устройство для гидропрессования.

Устройство содержит диск-волновод

1 с запрессованной в него матрицей

2. К цилиндрической поверхности диска прикреплен магнитострикционный преобразователь 3, который возбужда780920 ет в днске волновода радиальные

Ультразвуковые колебания. Источником колебаний служит генератор 4 с обратной акустической связью 5. Диаметр диска равен или кратен" половине длины радиальной ультразвуковой волны ($ 5> ) . Он имеет стер5 жень с фланцем 6, служащим для крепления. Общая длина диска со стержнем должна быть равна или кратна половине ультразвуковой волны ($ %„ ) .

Фланец расположен на расстоянии ь„ от торца диска. От генератора через магнитострикционный преобраэовательв диске-волноводе возбуждают радиальные ультразвуковые колебания таким об"разом",что в очаге деформации располо- 15 жен узел колебаний резонансного диска.

Эпюра 7 показывает амплитуду смещений. Давление жидкости в контейнере замеряется манганитовым датчиком 8, соединенным с преобразователем 9 20 сигналов,, который в свою очередь имеет связь с блоком 10 регулировки мощности генератора. Заготовка

11, находящаяся в контейнере 12, прессуется жидкостью высокого давле- 25 ния через матрицу, запрессованную в диск-волновод. Контейнер и диск соединены друг с другом при помощи конической втулки 13. Давление в кон. тейнере создается насосом, подающим жидкость высокого давления через подвод 14 в контейнере.

При гидропрессовании давление внутри контейнера изменяется, в результате чего измен ется сопротив- 35 ление манганитового датчика. Сигнал об этом передается к преобразователю

9 сигналов, который в свою очередь подает команды блоку регулировки мощности ультразвукового генератора, 40 с которым он связан. Вследствие этого в очаг деформации будет подаваться большая или меньшая энергия ультразвука, которая компенсирует сигнал, подаваемый от датчика давления.

Таким образом, получается автоматы-; 4$ ческое изменение вводимой энергии ультразвука в очаг деформации в за- висимости от давления в камере контейнера. В результате возбуждения в диске-волноводе радиальных колебаний Я) в зависимости от давления жидкости в контейнере, испольэуя укаэанное устройство, он периодически изменяет свои размеры, а следовательно, будет периодически изменяться зазор между матрицей и обрабатывае>ым металлом. При этом растет гидродинамический эффект смазки. При сжатии матрицы слой жидкости подвергается дополнительному гидростатнческому . давлению, что в свою очередь способ-, 40 ствует росту напряжений вязкого сдвига, облегчая деформацию. Растет скорость истечения смазки иэ очага деформации, а значит и расход ее вследствие непрерывности течения. При уве- 65 личении диаметра матрицы эа следующий полупериод, смазка эа счет наличия давления жидкости в контейнере загоняется в клиновой зазор между поверхностями матрицы и заготовки.

Ввод радиальных ультразвуковых колебаний в очаг деформации, а также их интенсивность регулируется устройством, которое обеспечивает автоматическое изменение мощностй ультразвукового генератора в зависимости от изменения давления жидкости в контейнере, или что то же — от сопротивления деформации. Таким образом, ультразвуковые колебания матрицы способствуют получению устойчивости гидродинамической смазки. Наряду с этим под действием энергии ультразвука спускается вязкость жидкости в контейнере эа счет расщепления высокополимеров, которые входят в состав смазочных жидкостей, применяемых для осуществления процесса, а также активизации химических реакций на контактной поверхности.

Факторы влияния ультразвука на гидропрессование снижают общее давление жидкости, необходимое для процесса деформации, приводят к стаци» . онарности истечения металла на поверхности всего цикла прессования устраняют скачок давления в начальной стадии деформации, повышают производительность процесса, а также требуют меньших энергозатрат. Устройство для гидропрессования отличается простотой и надежностью.

Формула изобретения

1. Способ гидропрессования металлов путем создания в очаге деформации высокого гидростатического давления, отличающий с я тем, что, с целью устранения скачка давлевин в начальной стадии прессования, снижения общего давления жидкости в контейнере, создания устойчивой гидродинамической смазки и повышения .стационарности истечения, в очаге деформации возбуждают высокочастотные ультразвуковые колебания с интенсивностью, обратно пропорциональной величине давления.

2. Устройство для осуществления способа по и. 1, содержащее контейнер высокого давления, пуансон и матрицу, отличающее с я тем, что оно снабжено размещенными на выходе иэ матрицы источником ультразвуковых колебаний, питаемым от генератора с обратной акустической связью, и блоком регулировки мощности генератора, связанным через установленный в нем преобразователь сигналов с датчиком давления, размещенным в полости контейнера.

780920

Составит ель В . Волков

Редактор B.Парасюн Техред A.Щепанская Корректор, М.Вигула

Заказ 8031/5 Тираж 98б Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д 4/5 филиал ППП Патент, г. ужгород, ул. Проектная, 4

Источники инФормации, принятые ва внимание при экспертизе

1. Прозоров Л.В, и др. Прессование металлов жидкостью высокого давления.

М., Машиностроение, 1972, с. 137, рис. 113.

2, Патент Франции Ф 2068284, В 21 С 23/00, 1971 (прототип).