Способ правки заготовок плоским изгибом и устройство для его осуществления

Иллюстрации

Показать всеРеферат

патен-,„, 3. !.!%скал

0 !нала -,"a ., -, t

Союз Соаетскни

Сецналнстнчесннк

Республнк !н780926

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ к автои:комю сви етальствю (61) Дополммтельмое к авт. свмд-ву

I (22) Заявлено 25. 05. 77 (21) 2495201/25-27 (53)м. Кл.З

В 21 0 3/00

В 21 0 25/00 с лрмсоеднмеммем заявям йо (23) Приоритет

Государственный комитет

СССР по AcJI3N нзобретеннй н открнтнй (53) УДК 621. .774.68 (088.8) Опубликовано 2311р0, бюллетень Ho 43

Дата опублнкованмя описанию 231180 (72) Авторы мзобретенм я

A. 3. Слоним, Р. A. Адамович, В. П. Бардин, Ю. М. Ганеев и Л. М. Рудельсон

Отделение Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения г. Колпино (71) Заявмтель (54 ) СПОСОБ ПРАВКИ ЗАГОТОВОК ПЛОСКИМ ИЗГИБОМ

И УСТРОИСТВО,ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением, в частности к технологии и оборудованию для правки металла, и может быть использовано в металлургии и машиностроении для правки таких видов заготовок, как сортовой и листовой прокат большого поперечного сечения и/или малой длины, прокат с большой исходной кривиэной1, специальные изделия сложной фори, 1О тяжелые профили, недоправленные на валковых машинах, а также малые партии профилей широкого =ортимента.

Известен способ правки заготовок плоским изгибом, включающий воздействие на концы искривленного участка заготовки усилий, направленных перпендикулярно поверхности заготовки в течение всего времени воздействия 11 .

Недостатком данного сопособа являет-2О ся низкая производительность и качество правки.

Цель изобретения - повышение производительности и"качества правки.

Указанная цель достигается тем, Я что величину углов поворота концов искривленного участка при воздействии усилий выбирают в зависимости от величины исходной кривизны на выправляемом участке, к концам искривленного участка дополнительно прикладывают растягивающее усилие в направлении оси правки.

Известно устройство для осуществления правки заготовки плоским изгибом, содержащее установленные на станине корпуса с размещенными в них приводными правильными инструментаЕ13 .

Недостатком этого устройства является низкая производительность и качество правки.

Указанная цель достигается эа счет того, что один из корпусов закреплен неподвижно, а другой установлен е возможностью возвратно-поступательного перемещения относительно оси правки при этом привод поворота каждого правильного инструмента выполнен в виде кинематически связанного с ним гидроцилиндра.

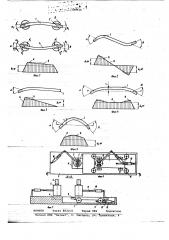

На фиг. 1 изображена правка заготовки, общая схема; на фиг. 2 — то же, с двузначной кривизной; на фиг. 3 — то же, с асимметричной относительно середины выправляемого участка кривизной; на фиг. 4 — то же, с приложением продольных сжимающих усилий; на фиг. 5 — то же, с приложением продольных растягиваю780926 щих усилий; на фиг, б — предлагаемое устройство, общий вид; на фнг. 7 разрез A-A на фиг. б.

Для осуществления способа концы подлежащего правке участка .искривленной заготовки 1 устанавливают - в эажимные губки 2 правильных ннструмейтов 3. В соответствии с конкрет ным распределением исходной кривизны по длине выправляемого участка один нэ его концов поворачивают соответствующим правильным инструментом на угол с4, а другой — на угол P . Прн правке заготовок с двузначной нли од нозначной относительно середины вы-правляемого участка кривизной укаэайным углам придают различные по величине отрицательные или положительные значения. При этом при правке заготовок с исходной кривизной одного знака концы искривленйого участка заготовки поворачивают в разные стороны, а при правке заготовок с двузначной кривизной - в одну сторону. При правке заготовок, имеющих ярко вы- раженную асиюлетричность распре= деления исходной кривизны, поворот правильных инструментов осуществляют крутящим момент6м, приложенным лишь к одному из правильных инструментов (фиг. 3) Приложение к каждому нэ правильных инструментов крутящего момента вызывает возникновение усилий, перпендикулярных поверхнос- ти заготовки íà всех стадиях изгиба. углу ot, соответствуют усилия Р1 н углу f5 - усилия Ру и Р2 . Наи t правление углов поворота должно соответствовать уменЬшению исходной кри-, " визны, однако возможен вйриант, ког да поворотом правильных инструмен тов в процессе первого изгиба увели-чивают исходную кривизну заготовки.

B любом из этих двух случаев в конечной стадии изгиба заготовка прйнн- мает близкую к дуге окружности форму, обоэначенн) ю позицией 4. Прн правке одйократным изгибом Углы поворота правильных инструментов а6 должны бытй достаточными для устранения углов исходной кривизны заготовки с, Р< и дополнительного перегиба заготовки на величину углов упругой отдачи e6>, f3 . Целью правки является уменьшение исходной кривизны заготовки до нределоэ, ого- . воренных стандартами или техническими условиями. Для этого заготовку нэгибают таким образом, чтобы действительная эпюра а изгибающих моментов приближалась к теоретической эпюре в, необходимой для получения идйально равномерной кривизн эаготовки, как правило, отличной от нуля в конце первого изгиба. Степень приближения эпюры а к эпюре в значительно увеличивается при дополнительной операции принудительного перемещения правильных ийструментов йод действи! ем сжимающих или растягиваищих усилий Т, прикладываеьых к концам искривленного участка заготовки в любой стадии изгиба. Укаэанные усилия создают дополнительный изгибающий момент, максимальная величина которого равна Тс, где с - расстояние от центра поперечного сечения заготовки, наиболее удаленного от линии действия сил Т, совпаджщей с осью правки, до этой линии. В связи с тем, что величина нзгибаищего момента, созданного поворотом и 3I ряде случаев перемещенйем правильных инструментов, превышает величинубт М(6. предел текучести материала заготовки, 15 w — - момент сопротивления ее поперечйого сечений), заготовка приобретае остаточную деформацию. Данным способом заготовку можно выправить одним изгибом, однако для уменЫаеийя оста; точиых напрОяжаний более приемпемам является двукратный изгиб. Количес,тво изгибов с целью больаего прибли- жения формы выправленной заготовки к прямолинейной может быть увеличе25 но до трех и более, однако в атом .случае производительность процесса правки и механическйе свойства материала заготовки несколько ухудаается.

Пример. Требуется выправится заготовку квадратного сечения со стоЗО роной квадрата h = 100 ж, выйолнен-, ную иэ стали с пределом текучести ò 25 кг/мм и модулем .

УПругостн Е = 2 ° 10i кг/мм . ДЛина заготовки Ф = 1000 вак., Характер исходной йривиэны эаготовкиблизкий к равномерному. Общий угол . исходной кривизны0р = 0,25 рад.

Определяем исходйую кривизну заготовки. Кривизна заготовки при макси40 мальной упругой деформации

Мост О. 2$ -3 s —— О 0,20 10 -0

Рост 100б р м

Относительное значение остаточной (исходной) кривизны

45 Убт 2 fj . -44

О .20. 10

ИЕ ЩЩ2Щ Ф Р ММ

Считая материал эаготовхи неупроОчняющнмся и используя значение К, =10, принимаем относительное значение

Я кривизны упругой отдачи максимальным

„ 0 = 1,5, после чего определяем вбличину угла перегиба заготовки в сторону, противоположную исходной кривизне:

6 i000 О.1В 710 000 о =1 0 > =00170рад. ч

Прн этом каждый нз правильных инструментов следует повернуть по отношению K ocH правкИ Ha Y H чрц.о аоЗты с 2 = 2 2 00197 рад.

Крутящий момент, приложенный к каждому иэ правильных инструментов, равен нэгзбающему моМенту, необходнмому для деформирования заготовки на угол

ЮО й=1,565т — =1,5 2,5 6= = и

=6,26 ° 10 кг мк6,26 т.м.

Полученные расчетные данные, дакщие представление о силах и деформациях, необходимых для выпрямпенйя заготовки, могут быть использованы лишь для определения энергосиловых и кинематических параметров оборудования, служащего для осуществления способа. В производственнйх условиях величина угла поворота каждого из правильнык инструментов должна, устанавливаться при помоа(й средств управления процессом правки.

Предлагаемое устройство содержит расположенные в одной плоскости два правильных инструмента, каждый из которых имеет эажимиые губки 5, с рабочими поверхностявею, взаимодействующими при работе с поверхностью выправляемой заготовки. Один из правильных инструментов установлен, с возможностью поворота, в неподвижном корйусе 6, закрепленйом на ста нине 7, а другой, также с возможностью говорота, установлен в подвижном корпусе 8 с катками 9, воспринимающими вес этого корпуса. каждый из правильных инструментов снабжен индивидуальным приводом поворота, выполненным в виде гидроцилиндра 10, вэаиыодействующего с закрепленным на правильном инструменте рычагом 11.

Подвижный корпус снабжен опорными роликами 12, служащими для передачи " вознйкающих при.правке усилий на станину. Подвижный корпус снабжен также приводом для обеспечения принудительного возвратно-поступательного перемещения подвижного корпУса, выполненным в виде гидроцклиндра 13. устройство. работает.следующкМ Образом. заготовку iio рольгангу задают в эажимные губки правильных инструментов и включают привод механизма за= жима.(не показан). В исходном поло- жении обе полости гидроцилиндров 10 соединены со сливом, поэтому в процессе зажима правильные инструменты самоустанавливаются в соответствии с кривизной выправляемого участка.

Такое положение правильных инструментов позволяет прк помощи измерителя кривизны визуально оценить значение кривизны в зоне каждого из правильных инструментов и задать угол поворота этого инструмента. после включения гидроцилиндров 10 и поворота каждого иэ правильных инструментов на заданный угол, подается

780926 команда на возвращение правильны инструментов в исходное нулевое положение, в котором полости гидроцнлннд в

10 снова аоединяЮтся со сливом..В этом пбложении производят оценку по

5 лученной кривизны. Если она не вы ходит за пределы, оговоренные стандартами или техническими условиями, заготовку разумеют и по pîëüãàíãó . выдают из правильного устройства.

© При выходе крйвизиы за указанные пределы, а также в случае необходимости уменьшения остаточных напряжений, цикл правки повторяют.

Использование предложенного способа и устройства по сравнению с

)5 используеьыми правильными прессами и правильно-растяжные мйМнавж суЩЕСТ ВЕН НО ПОВЪЙЯМТ ЩЮМЗЖ@(ИТЕЛЬНОСТЬ и качество правки заготОвкй пРй Од" новремекном уменьшении веса оборудощ вания..

Формула иэобретвййя

2 1. СпосОб правки эаГотоВок нльсKHM нз гибом, включающцй ВС@двйстВие на концы искривленного участка эаГОТОВКИ УСИЛИЙ, НаправЛЕННыж периейдикулярно поверхности заготовки в течение всего времени воздействия, отличающийся тем, что, с целью повышения производительности и качества правки, величину углов поворота концов искривленного участка при воздействии усилий выбирают в заИ висимости от величины исходной кривизны .на выправляемом участке .

2. Способ по и. 1, о т л и ч a 3o шийся тем,что к концам ис«

;кривлеийого участка заготовкй допол Е вительно прикладывают растягивааищее усилие в направлении оск правки.

3. Устройство для осуществления способа по пп. 1 и 2, содержащее установленные на станине корпуса с

; 5 размвщенйымЙ в них приводиымн правильицми инструментами, о т л нч а ю щ е е с я тем, что один из корпУсов закреплен иеябдвижно, а другой установлен с возможностью воз- .

50 spaTHo-поступательного перемещения относительно оси правки, при этом привод поворота каждого правильйого инструмента выполнен в виде кинематически связанного с ним гидроцклнндра.

55 источники информации, принятые во внимание при экспертизе

1. Мошнин Е Н. Исследование пластического изгиба. Труды IlHHMTNMl, N.,1954, кн.б2, с.79-83 (прототип).

Ума

ВНИИПИ Заказ 8032/6

Тираж 986 Подписное

Филиал ППП Патент", т.. Ужгород, ул. роектиая, 4