Валок для получения буртов на заготовках, имеющих форму тел вращения

Иллюстрации

Показать всеРеферат

ОП И

ИЗОБРЕТЕНИЯ

1а,, 1

Г.. о, «о, " 1н

Союз Соеетснии

Социалистических

Республик

«о78О938

К АВТОРСКОМУ СВИ ИТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) анвлеио31 ° 07 ° 78 (2f) 2652184/25-27 с присоединением заявки М— (51)М, Кл.з

В 21 Н 1/18

Государственный иомнтет

СССР но делам нзобретеннй н отирытнй (23) Приоритет

Опубликовано 231180, бюллетень Но 43

Дата опубликованию описамив 27. 11. 80 (S3) УДК 621.73. .047 (088 ° 8) (72) Авторы изобретения

С. Н. Давыдов, И. Т. Речкалов, Н. К. Румянцев и Г. Г. Ветошкин (71) Залвитель

Рубцовский проектно-конструкторский технологический институт тракторостроения

« (54) BM1OK gJIH ПОЛУЧЕНИЯ БУРТОВ HA 3APOTOBKAX, ИМЕ1ИЦИХ ФОРМУ ТЕЛ ВРМЦЕНИЯ

Однако эти валки обладают следующими недостатками:

-конструкция валков предполагает работу с заготовками)которые должны быть нагреты по всему объему,так как формовку бурта производят путем набора металла, перемещая очаг деформацки от торцов заготовки вдоль оси к средней ее части; — для формования бурта известная конструкция валка предусматривает дополнительное формование технологичеИзобретение относится к обработке металлов давлением, в частности, к поперечно-клиновой прокатке профильных изделий.

Известны залки для получения буртов на заготовках, имеющих форму тел вращения, содержащие канавку,выполненную на наружной поверхности валка, глубиной, соответствующей высоте бурта готовой детали, образованную гранями канавочных клиньев и суживающуюся против направления вращения валка за счет углов подъема канавочным клиньев и переходящую в калибровочную часть канавки (1) . !5

Однако эти валки обладают существенным недостатком, который заключается в том, что заготовка, поставляемая на прокатку, должна иметь предварительно оформленный бурт, по шири- 20 не больше и по высоте меньше, чем weлаеьый бурт у готового изделия, такое требование к заготовке предполагает наличие предварительных операций.

Известны также валки для получения25 буртов на заготовках, имеющих форму тел вращения, которые также содержат канавку, выполненную на наружной поверхности валка, глубиной, соответствующей высоте бурта готовой детали, 3О образованную гранями канавочных кли ньев, суживающуюся против направления вращения валка за счет углов подъема канавочных клиньев и переходящую в калибровочную часть канавки. На этих валках дополнительно имеются клиновые элементы с наклонными боковыми гранями для набора технологических буртов ка изделия симметрично по обе стороны от основного бурта, а также клиновые элементы для раскатки технологических буртов после формообразования основного бурта на изделии.

Благодаря этому известные валки создают воэможность испольэовать цилиндрические заготовки без предварительно оформленного бурта 21.

780938 ских буртов с последующей их раскаткой, за счет чего она усложняется;

- при формировании бурта в работе участвует не только те поверхности инструмента, которые Формируют основной бурт, но и прилежащие точки инструмента, а также места, которые формируют и раскатывают технологиче"ские бурты. Наличие в работе большого количества контактных точек инстру- мента снижает его стойкость.

Цель изобретения — обеспечение возможности использования для образования бурта локального нагрева и экономии энергии, а также устранения необходимости образования технологических буртов и повышения стойкости 15 валка.

Для достижения поставленной цели валок выполнен с поверхностны клиновым пазом глубиной 0,8...0,9 радиуса заготовки и шириной, уменьшающейся против направления вращения валка от размера, соответствующего длине заготовки, до размера, соответствующего длине готовой детали.

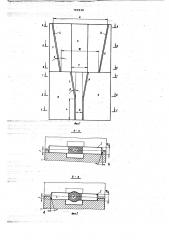

Описание предложенного изобретения производится на примере одного валка, который используется в паре с таким же валком, расположенным противоположно первому(на фигурах второй валок изображен тонкими линиями).

На Фиг. 1 представлен валок в раз- 30 вернутом виде; на фиг. 2 — изображены разрезы A-A и Б-Б на фиг. 1 на фиг. 3 - разрезы В-В и Г-Г на фиг. 1; на фиг. 4 — разрезы Д-Д и

E-E на фиг. 1. 35

Части валка 1 и заготовки 2 обозначены латинскими бук .вами, а углы подъема и наклона клиньев — греческими буквами: .0 и 0- грани пазовых клиньев; F u G - 40 паэовые клинья; Н вЂ” начальная часть паза (зона загрузки заготовки); Ч конечная часть паза ; К вЂ” оСвобождение, обеспечивающее =вободное истечение металла; L и М вЂ” грани канавочных клиньев; N .и 0 — канавочные клинья P =" Мачальйая часть канавки;О. конечйая часть канавки; Т вЂ” калибровочная часть канавки; g — углы подъема пазовых клиньев; - углы подъема канавочных клиньев; J - глубина паза; ®

R - радиус заготовки; W - локально нагретая зона заготовки ; Я вЂ” угол наклона боковых граней пазовых клиньев> S - глубина канавки; c6 — угол наклона боковых граней канавочных 55 клиньев.

Валок 1 имеет паз, образОвайный гранями С и 0 пазовых клиньев F u G.

Паз йостепенно суживается от начальной части Н к конечйой части V,ò.е. 60 против направления вращения валка.

Направление вращения валка показано на фиг. 1 стрелкой. Глубина паза J (разрез А-А, фиг. 2) составляет 0,8 .0,9 й, где R - радиус заготовки. 65

Такое соотношение выбрано с той целью, чтобы с одной стороны обеспечить зазор между валками, а другой стороны обеспечить достаточный контакт граней С и 0 с торцами заготовки 2.

Ширина дна паза в начальной части Н валка выбирается таким образом, чтобы обеспечить свободную загрузку заготовки. Угол подъема пазового клина g обеспечивает деформацию заготовки гранями С и 0 по оси заготовки.

Паз rio всей своей длине имеет освобождение К, обеспечивающее свободное истечение нагретого металла при уширении заготовки.

Угол наклона Я боковых граней С и 0 (см. разрез A-А) остаются одинаковыми от начальной части Н к конечной части 1 паза.Величина угла Я подбирается эмпирически.

Валок имеет канавку, образованную гранями L и И канавочных клиньев N и 6. Канавка постепенно суживается от -начальной части Р к конечной части Q, т.е. против направления враще-. ния валка. Глубина S канавки(разрез

Г-Г, фиг.3) соответствует заданной величине бурта на иэделии (разрез

Е-Е, Фиг.4). Ширина дна канав::и в начальной части P выбирается таким образом, чтобы обесйечить заход в канавку предварительно Формообразованного бурта за счет свободного уширения заготовки в начальной стадии прокатки. Ширина дна канавки в калибровочной части Т соответствует желаемой ширине бурта ча готовом иэделии.

Угол наклона Ф боковых граней и М разрезы Г-Г, Д-Д и Е-Е(фиг. 3 и

4) может оставаться одинаковым от. начальной части Р к конечной части

О валка, но может несколько умень-шиться, в зависимости от желаемой формы торца готового изделия. Так, например, если нужно получить торец бурта с плоскостью, перпендикулярной оси вращения, то угол а в калибровочной части канавки равен нулю.

Конечная часть канавки ф предназначена для калибровки бурта йзделия

-и равна по длине как минимум полуокружности бурта готового изделия.

Угол подъема р канавочного клина обеспечивает деформацию бурта гранями и N.

В случае использования валка составным, состоящим из трех разнесенных вдоль его оси чэстей, сохраняются все принципиальные его элементы (Фиг.5).Различие заключается в том, что ширина паза в начальной части Й регламентйруется расстоянием вежду крайними частями валка, Это расстояние подбирается таким, чтобы обеспечить установку заготовки в зону загрузки валк(.

Валки работают следующим образом.

Заготовку 2 с локально -нагретой зоной и подают в зазор между валками

780938 (разрез А-А, фиг.2).Валки приводят во вращение. При этом на торцЕ заготовки со стороны граней. пазовых клиньев С и 0 начинают действовать силы, под действием которых заготовка начинает деформироваться. Пластической деформации подвергается локально нагретая зона Ч заготовки. Вначале эта часть приобретает бочкообразный вид(разрез Б-Б,фиг. 2),а за- . тем по мере увеличения степени:сжатия заготовки переходит в бурт(разрез, В-В, фиг.3).Далее предварительно сформировавшийся бурт вводится в канавку (разрез Г-Г,фиг. 3), где он обжимается постепенно суживающимися гранями канавочных клиньев(разрез Д-Д, Фиг.4). 1$

При этом бурт становится меньше по ширине и увеличивается по диаметру, заполняя тем caww канавочный калибр.

Деформация бурта заканчивается в тот момент, когда угол йодъема р стано- 3} вится равным нулю. Далее в калибровочной части.Т канавки происходит калибровка бурта готового изделия(разрез Е«Е, Фиг.4).По завершении прокатки изделие. выходит из зазора между р валков через специальный разгрузочный паз на валке (на чертежах не показан), после чего загружается новая заготовка. для предотвращения выпадания заго- З товки. иэ зазора между валками, оно поддерживается в процессе прокатки сйециальными проводками(на чертеже не показаны).

Описываемый валок позволяет избежать объемного нагрева всей заготовки, он обеспечивает локальный нагрев только деформнруемо о участка заготовки. Это значительно сокращает затраты энергии на нагрев.

Описываемый валок позволяет с одного нагрева"и на "одной установке совмещать операции предварительного оформления бурта, формообразование окончательных размеров бурта и калибровку бурта.

Формула . изобретения

Валок для получения буртов на заготовках, имеющих форму тел вращения, содержащий канавку, выполненную на наружной поверхности валка, глубиной, соответствующей высоте бурта готовой детали, образованную гранями канавочных клиньев, суживающуюся против направления вращения валка и переходящую в калибровочную часть канавки, о т л и ч а в шийся тем, что, с целью испоЛЬзования для образования бурта локального нагрева и экономии энергии, а также устранения необходимости образования технологических буртов и повышения стойкости, он выполнен с поверхностным клиновым пазом глубиной 0,8...0,9 радиуса заготовки и шириной, уменьшающейся против направления вращения валка от размера, соответствующего длине заготовки, до размера, соответствующего длине готовой детали.

Источники информации, принятые во внимание при экспертизе

1. Патент ЧССР, 9 145136, кл. В 21 Н 1/00, 28.09.70.

2. Авторское свидетельСтво СССР

В 599899, кл. В 21 Н 1/18, 19.04.76.

780938

Г-I

Фи<У

Ф" rf

Фи.4

ВНИИПИ Заказ 8032/б Тираж 986 .Подписное

Филиал П П "Патент"., r. ужгород, ул. Проектная, 4