Способ изготовления вставок прессформ

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Соцналистически1

Республик ()780947 (61) Дополнительное к авт. свид-ву (22) Заявлено 100179 (21)2719440/22-02 (51)М. Кл.

В 22 С 13/08

В 29 С 1/02 с присоединением заявки 49 (23) Приоритет

Государственный комитет

СССР но делам изобретений и открыт ий

Опубликовано 231180 Бюллетень 4о 43 (53) ÀÊá21. 74. . 07 (088. 8) .

Дата опубликования описания 251180 (72) Авторы изобретения

Центральное проектно-конструкторское бюро механизации и автоматизации

171) Заявитель (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ ВСТАВОК ПРЕСС-ФОРМ со стороны опорного слоя. Тем более что оболочки, полученные методами гальванопластики и плазменным напылением, характерны наличием неровностей и поднутрений на внешней стороне вставки.

Известны экспериментальные работы по креплению сложных гальванопластических вставок пресс-форм путем заливки разными сплавами с низкой температуроа плавления (до 300 С) или пластмассовыми композициями (31.

Изобретение относится к литейному йроизводству, в частности к технологии пресс-форм с тонкостенными оболочковыми формообразующими деталями, а именно к способам крепления тонкостенных вставок в обойме пресс-форм.

Одной из наиболее эффективных.областей применения является крепление вставок, изготовленных методами гальванопластики и плазменным напылением. Пресс-формы с такими вставками используются при изготовлении самого широкого ассортимента иэделий из пластмасс и других материалов.

Известны способы крепления гальванопластической формообразующей вставки: механический, пайкой и клейкой (11, Каждый из этих способов применяет-.12О ся для соответствующих изделий несложной конфигурации; Однако крепление гальванопластической вставки со сложнофасонными профилем очень затруднительно или невозможно. 25

Известны способы крепления.оболочек шариками и стержнями 21.

Но укаэанный способ не обеспечивает равномерного распределения на- грузки на опорную поверхность вставок 30

При опособах заливки легкоплавкими сплавами малая твердость и прочность опорйого слоя приводит к преждевременному износу вставки, вследствие усадок заливаемого сплава нередко происходит коробление и растрескивание оболочек, кроме того высока стоимость легкоплавких сплавов.

Способы крепления вставок пластмассовыми композициями (эпоксиднйм: компаундом1имеют те же недостатки.

Кроме того, низкая теплопроводность опорного слоя ухудшает условия прессования, что снижает производительность и приводит к преждевременному износу вставки.

В. О. Зордэ, В. В. Беренфельд, A. Ф. Травников .. и Р. A. Марковников

1 ".""

780947

Цель изобретения - повыаение стой. кости вставок пресс-форм создайием, равномерного расйределения нагрузки опорйого слоя иа опорную поверхность тонкостенной оболочки с поднутрениями и упрощение изготовления вставок. указанная цель достигается тем, что под действием магнитного поля поднутрения тонкостенной формооб-. разующей оболочки заполняются шариками, покрытии связующим материалом (припоем, эпоксидным компаундом).

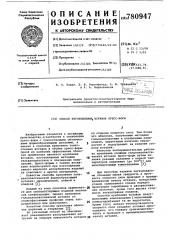

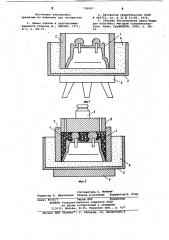

На фиг. 1 схематически изображена устайовка для предварительного нагрева формообразующей оболочкиу на фиг. 2 - способ заполнения поднутрений оболочки и изготовления формообразующей вставки.

Предлагаемый способ изготовления вставки осуществляется в следующей технологической последовательности.

Известным способом (методом гальванопластики или плазменным наиыяением) по модели изготавливается тонкостенная формообраэуюцая оболочка 1, которая обрабатывается по габаритам в соответствии с размерами окна технологической обоймы 2. Оболочка 1 с предварительно облуженной нерабочей поверхностью устанавливается в окно технологической обойми 2 и в сборе помещается в ванну 3 с песком 4 °

Ванна 3 с оболочкой 1 нагревается до температуры. плавления припоя на . электрической плитке 5, после чего устанавливается на магнитную подставку 6. Ванна 3 с песком 4 обеспечивает равйомерный нагрев оболочки 1 и позволяет аккумулировать тепло на время, необходимое для дальнейших технологических операций.

Подготавливаются и обслуживаются стальные шарики 7 различных фракциЯ (диаметром 1-4 мм).

Обслуженные и подогретые шарики

7 засыпаются в обойму 2. При наличии на нерабочей поверхности оболочки 1 поднутрений, предварительно засыпают для их заполнения шарики 7 мелких фракций (ф 1 мм). Шарики 7 распределяют вручную, а создаваемое подставкой 6 магнитное поле удерживает их как в поднутрениях, так и на вертикальных стенках оболочки 1. Затей до выравнивания опорной поверхности засыпаются шарики 7 более крупных фракций (ф 2 - 4 иьин

Магнитное поле подставки 6 обес"печивает плотную упаковку шариков 7 по всему объему заполнения. Для лучшего уплотнения наиболее удаленных от поверхности оболочки 1 слоей шариков 7 используется пластина 8 с отверстиями р 1-2 мм для выхода излишков связующего и груз 9(весом

2"3 кг).

Способ изготовления вставок прессформ, включающий получение тонкостенной оболочки, установку ее в обойму и создание опорного слоя иэ шариков, отличающийся тем, что, с целью унроцения изготовления и повышения стойкости вставок пресс-форм в эксплуатации, обойму с тонкостенной оболочкой устанавливают на магнитную подставку и опорный слой формируют в магнитном поле путем размещения шариков, покрытых связующим материалом, затем выдерживают до отверждения свяэуюцего материала с последующим заполнением полости нормализованными элементамие

После отверждения связующего образуется монолитный опорный слоЯ.

Полученная формообразующая вставка, состоящая из технологической обоймы оболочки и Ьпорного слоя (иэ шариков

5 и пластины), снимается с магнитной подставки 6, извлекается из ванны 3 и обрабатывается по габаритам окна обоймы пресс-форм.

При этом крепление вставки в обойме пресс-формы может осуществляться как боковыми сторонами обоймы 2 (крепление "ласточкин хвост"), так и болтами эа горизонтальную пластину

8.

В приведенном технологическом проtS цессе в качестве связующего используется легкоплавкий сплав. Можно использовать и пластмассовые композиции.

При этом исключается операция нагрева оболочки в ванне с песком и обслужищ ванне.

Использование предлагаемого способа изготовления вставок пресс-форм .по сравнению с существующими дает воэможность производить крепление тонкостенных оболочек с любой сложнофасонной формообразующей поверхностью с поднутрениями на опорной стороне оболочки получить прочный монолитный опорный слой, обеспечивающий механическую прочность и хорошую теплопро® водность вставкиз обеспечить равномерное распределение нагрузки рабочей поверхности оболочки на опорный слой, что познает стойкость вставки,а также снизить-трудоемкость изготовления прочность и хорошую теплопроводность вставки; обеспечить равномерное распределение нагрузки рабочей поверхности оболочки на опорный слой, что повышает стойкость вставки, а также

40 снизить трудоемкость изготовления вставок пресс-форм за счет расширения области"применения прогрессивного метода гальванопластики взамен традиционной слесарно-механической об45 работки формообраэукцих вставок с глубокими и рельефными рабочими поверхностями.

Формула изобретения.780947

Фиг./

Составитель А, Минаев

Редактор А. Маковская Техред И.Асталош Корректор{Н. Стец

Заказ 8034 7 Тираж 89 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, Источники информации, принятые во внимание при экспертизе

1 ° Обмен опытом в радиопромыаленности. Сборник, М., НИИЭИР, 1971, В 5, с, 68-71..

2. Авторское свидетельство СССР в 446353,, кл.,В 22 р 15/00, 1974 °

3. Сборник Изготовление пресс-форм для пластмасс методом гальванопластики. Киев, УркНИИНТИ, 1969, с. 1819 .