Способ непрерывной прокатки партии заготовок типа шаров и стан для его осуществления

Иллюстрации

Показать всеРеферат

j «11 Q.:"" (-:: < Ь(:;: ЯЩн

И 3 О Б Р Е Т Е и. И и

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнв

Соцмвлнстнческнк

Республик

iiiI 782934 (6l ) Дополнмтельмое к авт. свмд-ву (22) Заявлено 18,01.79 (21) 2714311 j25-27 (51)М. Кд.

В 21 Н 1/14 с присоединением эаивкм,%

Ркударетавввмв камитет

СССР вв девам изобретении н аткрмтвв (23) Прморнтет (53) У@К 621 774 .8 (088.8) Опубликовано ЗОД1.80. Бюллетень М 44

Дата опублмкования опнсанмя 30.11 80 (72) Автор изобретения

В. П. Бврвшкин (71} Заявитель (54) СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ HAPTHH

ЗАГОТОВОК ТИПА ШАРОВ И СТАН ДЛЯ ЕГО

ОСУй1ЕСТВЛ %НИ Я

Изобретение относится к обработке метв = лов давлением и может быть использовано при прокатке шаров и коротких тел вращения.

Известен способ прокатки шаров или коротких тел вращения, при котором передний конец прутка захватывается ребордами калибра, 5 расположенными по винтовой линии, при этом заготовка начинает вращаться и одновременно продвигаться по оси калибра. Непрерывное возрастание высоты гребня калибра и eFo внн10 товое расположение приводят к тому, что за каждый оборот валков от прутка гребнем ка-. либра захватывается новая мерная порция металла, необходимая для формирования шара или короткого тела вращения Щ.

При этом способе в случае применения ря. дового проката (не калиброванного) с широким полем допуска имеют место дефекты иа прокатвнных шарах.

Наличие пояска — неФЬкатв по всей окруж- 2о ности или на части ее является следствием то- го, что диаметр заготовки меньше требуемого (например, поступила заготовка с большим минусовым допуском) и на формирование шара

«

2 недостаточно захваченного гребнем калибра объема металла. Избыток металла в калибре вследствие того, что диаметр заготовки болыпе требуемого (например, в случае прохождения заготовки с большим плюсовым допуском),. также отрицательно сказывается на качестве шара: геометрическая форма шара искажается, шар получается с усиками и появляется склонность к образованию пустот в осевой зоне шара.

Наиболее близким ло технической сущности к изобретению является способ прокатки шаров и стан для его осуществления, прн кото-. ром производят заготовки в рабочей клети калиброввнныьпг валками, развернутыми приво. дом поворота барабана на угол подачи и образующими калибр. Стан для осуществления способа содержит приемное устройство, нагревательную печь и рабочую клеть с закрепленными в барабане профилированными.рабочими валками, имеющую привод поворота барабана и привод нвжнмных механизмов (2J.

Недостаток известного способа н стана заключается в том, что при непрерывной прокат!

34

Перед началом прокатки партии заготовок прииимают эа эталон пробную заготовку, замеряют ее температуру и диаметр настраивают на калибр, затем в момент подачи в валки производят замер фактических диаметра в температуры каждой заготовки партии, сравнивают замеренные параметры каждой заготовки с эталонной заготовкой, подают сигнал на валки стан»; осуществляют для каждой заготовки изменение диаметра калибра путем изменения межосевого расстояния жжду валками нли угла подачи, как в процессе прокатки длинных заготовок, так и перед прокаткой заготовок обычIISIX ДЛНН, - 1 l

3 7829 ке партии заготовок не обеспечивается подст- ройка калибра перед прокаткой по фактическим раэмевам каждой заготовки, в результате чего необходимо для получения качественных шаров применение в качестве заготовки дороS гостоящего калиброванного проката.

Кроме того, способ прокатки и конструкция стана не обеспешвают корректировку размера калибра в процессе прокатки длинной

Мбтойки, когда необходимо уменьшать- раз" мер калибра при прокатке концевой части заготовки, поскольку в результате охлаждения температура заднего конца заготовки более низ. кая, чем переднего. Это вызывает увеличение упругой деформации клети при прокатке заднего конца, которая должна быть комценсйрована подстройкой клети в процессе прокатки.

Другим недостатком конструкции стана яв-, ляется то, что прыводы иажимного механизма и поворота барабана управляются не автоматически, а визуально по шкалам, что снижает тех; нический уровень шаропрокатного стана.

Цель изобретения — улучшение качества изделий и обеспечение использования для * прокатки некалиброванных заготовок с широким полем допуска по диаметру.

Цель достигается тем, что перед прокаткой партии заготовок пфжатывают в уйоМяйутых валках эталонные заготовки с замером в мо. мент подачи в валки фактическйх значений их температуры и диаметра и с соответствующей

ЗО настройкой калибра, а в процессе прокатки пар, тии заготовок в момент подачи каждой заготовки в валки замеряют их фактические диаметр и температуру, сравнивают замеренные

l параметры с соотвествующими параметрами зта- З лонной заготовки, подают сигнал на валки и по результатам сравнения изменяют размер калиб. ра путем изменения межосевого расстояния между" валками"или изменения угла подачи.

Изменение межосевого расстояния между валками илй угла подачи пройзВод3гт в процессе прокатки, или перед прокаткой.

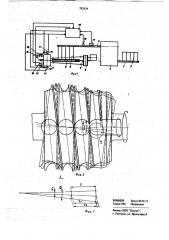

Стан для осуществления предложенного способа снабжен устройствами для замера темпера-,ц туры и, диаметра эаготовкй, установленййми за нагревательной печью и корректыруюЩим устройством; связанным с электрическими усь ройствами для замера диаметра заготовки и теьь пературы заготовки, а также с приводом йово- © рота барабана, причем на валу привода поворота барабана и привода нажимных механизмов установлены датчики, электрически связанные с корректирующим устройством., На фиг. 1 показан стан, общий вид; на фиг. 2 и 3 — изменение угла подачи валков н раствора между валками.

Укаэайным способом прокатывают шары дн

»метром 25 — 90 мм на шаропрокатном стане.

При e,ïoäà÷è, равном нулю, винтовой калибр эа ?ватывает длину заготовки S, при угле подачи eI длина захватываемой заготовки 8I и соответственно при e> Sa. Причем имеет место неравенство 8 > 81 > 8 .

Таким образом увеличение угла подачи уменьшает порцию металла, отделяемую от заготовки для прокатки одного шара.

Стан дпя прокатки шаров и коротких тел вращения содержит средство 1 дпя приема пакетов заготовок и поштужой выдачи на роль ганг 2, нагревательную печь 3, рольганг 4 дпя подачи нагретых заготовок к передаточному средству 5, передний стол 6 с заталкивателем 7 для подачи заготовок в валки рабочей клети 8, оснащенной приводом 9 валков, приводами 10 нажимных механизмов и с датчиками 11 и прн водами 12 поворота барабана с датчиками 13 и желобом 14 для выдачи шаров. Кроме того, стаи содержит корректирующее устройство 15 и устройства 16 и 17 для замера диаметра заготовки и температуры заготовки, Корректи1 рующее устройство 15 электрически связано с одной стороны с устройствами 16 и 17 для замера диаметра и температуры заготовки и с другой стороны с приводами 10 иажимных механизмов, приводами 12 поворота барабана и датчиками 11, 13, Предлагаемый способ прокатки партии заготовок на шаропрокатном стане и работа стана осуществляются следующим образом, Заготовки, подлежащие прокатке, пакетами укладываются на средство 1 для приема пакетов и передаются посредством рольганга 2 в нагревательную печь 3.

Нагретые заготовки по рольгангу 4 поступани к передаточному средству 5, далее на передний стол 6 и эатапкивателем 7 задаются в клеть 8. При транспортировании заготовок по рольгангу 4 производят замер фактических параметров заготовки посредством устройств дпя замера диаметра заготовки 16 и ее температуры 17. Дайные замеров поступают в кор ректирующее устройство 15..5 78293

Первые одна — две заготовки партии являются пробными. При прокатке пробной заготовки конкретного эамеренного диаметра и тампере туры с помощью приводов 10, 12 настраивают

4 6 шаров. Годовой экономический эффект равен

1400000 руб.

Формула -изо 6ре те ни я режим прокатки, обеспечивающий получение uraров требуемого качества.

Диаметр пробной заготовки и температура, данные по режиму настройки при прокатке пробной заготовки и факт получения шаров или коротких тел вращения требуемого качества являются эталонными и фиксируются в кор. ректирующем устройстве 15.

При прокатке следующей заготовки производят замер диаметра и температуры. Данные saмеров опять поступают в корректирующее устройство 15, которое производит сравнение эамеренных параметров заготовки с параметрами эталонной заготовки. Если диаметр и температу ра подлежащей прокатке заготовки отличаются от данных эталона — пробной заготовки, то корректирующее устронство 15 определяет ве личину различия и выдает команду на изменение диаметра калибра путем подстройки клети

8 посредством приводов 10, 12, изменяющих раствор между валками и углы подачи валков.

Результаты отработки команд корректиру ющего устройства 15 регистрируют датчики 11, 13 и.затем вновь сообщают корректирующему устройству 15. Таким образом, в корректирующем устройстве 15 постоянно имеется информация о фактической настройке клети перед прокаткой. lips прокатке шаров иэ длинных штанг, имеющих тенденцию к захолаживанию заднего конца, наряду с рассмотренным спосо30 компенсирующая упругие деформации клети при прокатке эахоложенного конца заготовки. Настройка клети нри этом производится аналогичным образом, путем сравнения с эталонной заготовкой. После прокатки прокатанные шары по желобу 14 выдаются из клети.

Предложенный способ позволяет прокатывать шары и короткие тела вращения высокого качества вне зависимости от колебаний диаметра и температуры нагрева заготовок.

Устройство позволяет также применить cpasнительно дешевый рядовой прокат вместо дорогостоящего калиброванного, что в итоге значительно сокрйцает средства по производству бом настройки клети прдеусматривается поднаст-Э> ройка клети в процесса прокатки заготовки, 1, Способ непрерывной прокатки партии заготовок типа шаров, при котором производят обжатие заготовки профилированными валками, развернутыми на угол подачи к оси заготовки, образующймй калибр, отличающийся тем, что, с целью повышения качества изделий н обеспечения возможности использования для прокатки некалиброваннмх заготовок с широким полем допуска по диаметру, пе11ед прокаткой партии, заготовок прокатывают в упомяну,тых валках эталонные заготовки с замером в момент подачи в валки фактических значений их температуры и диаметра и соответствующей настройкой калибра, а в процессе прокатки пар. тии заготовок в момент подачи заготовки в валки замеряют их дЯаметр и температуру, сравнивают замеренные параметры с соответствующими параметрами эталонной заготовки и по результату сравнения изменяют размер калибра.

2. Стан для осуществления способа по п. 1, содержащий установленные в порядке осуществления технологического процесса и связанные между собой передаточными средствами приемное устройство, нагревательную печь, передний стол с выталкнвателем и рабочую клеть с профнлированными валками, закрепленными в барабане, имеющую привод поворота барабана и привод нажнмных механизмов, о т л и ч аю шийся тем, что он снабжен устройства; ми для замера температуры и диаметра заготовки, установленными за нагревательной печью, и корректирующим устройством, связанным электрически с устройствами для замера диаметра заготовки и ее температуры, а также с приводом поворота барабана, причем на валу приводе поворота барабана и привода нажимных механизмов установлены датчики, электрически связанные с корректирующим устройством.

Источники информац ш, принятые во внимание при экспертизе

1. Васильчиков М. В, Оборудование для прокатки иэделий сложной формы, М., ЦНИИТИ, 1963, с. 286.

2. Целиков А. И. Специальные прокатные станы. М., Машгиэ, 1971, с. 156, 112, фиг. 65 и 84.