Стержень для отливки прокатных валков

Иллюстрации

Показать всеРеферат

ОЛ ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сове с х

Социалистических

Республик

<»i784981 (61) Дополнительное к авт. свид-ву— (22) Заявлено 19.04.76 (21) 2351494/22-02 (51) М. К .

В 22 D 15/00 с присоединением заявки №вЂ”

I (23) Приоритет—

Гасударственный комитет

СССР (53) УДК 621.74. .043.1 (088.8) Опубликовано 07.12.80. Бюллетень №45 ао делам изобретений н открытий

Дата опубликования описания 17.12.80

Н. И. Иванов, В. И. Конев, В. А. ямов, и С. В. Конев (72) Автори изобретения

И. Г. Ермолин

11 -I P

Магнитогорский горно-металлургический институт",",.,"., > им. Г. И. Носова (71) Заявитель (54) СТЕРЖЕНЬ ДЛЯ ОТЛИВКИ ПРОКАТНЫХ

ВАЛКОВ

Изобретение относится к области металлургического производства, в частности к области прокатного машиностроения и может быть использовано при изготовлении прокатных валков с предварительно сжатым рабочим слоем.

Известно устройство для создания предварительного сжимающего напряжения в рабочем слое прокатного валка, которое создается путем воздействия на валок растянутого центрального стержня, на одном конце которого закрейлен гидроцилиндр, а на его противоположном конце выполнен упорный бурт (1).

Недостатком известного устройства является сложность конструкции и ненадежность в работе вследствие возможности повреждения гидроцилиндра в процессе эксплуатации.

Известен также стержень для отливки прокатных валков с износостойким рабочим слоем, выполненный из сплава с коэффициентом линейного расширения большим, чем у материала валка (2).

Однако конструкция стержня не позволяет повысить стойкость валка путем создания в рабочем слое валка благоприятных сжимающих напряжений, так как не имеется возможности обеспечить температурные деформации материала стержня и валка.

Целью изобретения является повышение стойкости валков путем создания сжимающих напряжений в рабочем слое.

Поставленная цель достигается тем, что цилиндрические поверхности стержня покрыты слоем сплава, сверхпластичного при температуре 350 — 800 С, а диаметр стержня в зоне рабочей части валка составляет 0,5—

1о 0,9 большего диаметра.

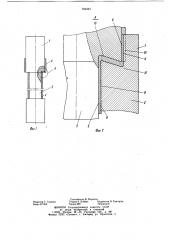

На фиг. 1 показан продольный разрез стержня; на фиг. 2 —. узел А на фиг. 1.

Монолитный стержень 1, выполненный из материала с высоким коэффициентом линейного расширения, например, из хромоникелевых сталей с коэффициентом линейного расширения 18.10 е, выполнен с уменьшенным диаметром 2, равным 0,5 — 0,9 диаметра большего стержня, в зоне размещения рабочего слоя 3 и покрыт материалом 4

2О по цилиндрическим поверхностям 5 и 6 в зоне рабочего слоя 3 и прибыльной части 7.

Стержень устанавливают в кокиль и заливают металлом; например, чугуном-с коэффициентом линейного расширения 9.10

784981 который образует рабочий слой 3 и прибыльную часть 7. Теплом залитого металла материал 4, покрывающий поверхности 5 и 6, нагревается до температуры сверхпластичности, величина которой зависит от размера стержня 1 и толщины залитого рабочего слоя 3 и составляет, например, для его толщины в 100 — -150 мм и уменьшенного диаметра 2 размером 150 мм 450 — 550 С. Для этих условий в качестве материала 4 используется, например, сплав, содержащий меди — 86 /о, алюминия — 10 /О, железа — 4 /д, имеющий сверхпластическое состояние при температуре 530 СОстывая,,рабочий слой 3 уменьшается в размерах, его поверхность 8 из положения 9 первоначального контакта с материалом 4 приближается к поверхности 5

13 уменьшенного диаметра 2, который увеличивается в размерах вследствие нагрева. Аналогично происходит сближение поверхностей 10 и 6 прибыльной части 7 до положения 11. В районе температур 450 — 550 С (для указанных выше условий) наступает равновесие количества приходящего и уходящего тепла через поверхности 6, 8, 5 и 11. То-есть температура поверхностей 6, 8 и 5 и температура материала 4 остается некоторое время постоянной, однако, размеры рабочего слоя 3 и стержня 1 продолжают изменяться, так как их размеры зависят от общей температуры. Рабочий слой 3 остывает, а внутренние слои стержня 1 прогреваются, поэтому поверхности 6, 8, 5 и 11 сближаются, вытесняя материал 4 в зазор между поверхностями 12 и 13, образующийся вследствие тепловых деформаций в осевом направлении рабочего слоя 3 и умень-. шенного диаметра 2. Материал 4, прогретый до температуры сверхпластического со- зз стояния, не испытывая существенного сопротивления, перемещается из зоны поверхностей 6 и 8 в зону поверхностей 12 и 13, 4 этому же благоприятствует медленное сближение поверхностей 5 и 8. Избыточная масса материала 4 вытесняется между поверхностями 6 и 11 за пределы прибыльной части 7. При дальнейшем остывании вследствие того, что коэффициент линейного расширения материала стержня 1 больше коэффициента линейного расширения материала рабочего слоя валка 3, происходит сближение поверхностей 12 и 13, но при температуре ниже 350 С материал 4 не обладает сверхпластичностью, а является материалом с обычными свойствами упругоro тела, в результате чего поверхность стержня 13 через материал 4, заполняющий объем между поверхностями 12 и

13, передает давление на поверхность 12, сжимая рабочий слой 3 валка.

Испытание изобретения показало, что в течение 10 месяцев работы поверхность валка разрушений не имела.

Формула изобретения

Стержень для отливки прокатных валков, выполненный из сплава с коэффициентом линейного расширения большим, чем у материала валка, отличающийся тем, что, с целью повышения стойкости валков путем создания сжимающих напряжений в рабочем слое, цилиндрические поверхности стержня покрыты слоем сплава, сверхпластичного при температуре 350 †8 С, а диаметр стержня в зоне рабочей части валка составляет 0,5 — 0,9 большего диаметра.

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 360119, кл. В 21 В 27/02, 1968.

2. Авторское свидетельство СССР № 366924, кл. В 22 D 15/00, 1968.

784981

Редактор Т. Глазова

Заказ 8715/9

Составитель В. Морозов

Техред А. Бойкас Корректор Н. Григорук

Тираж 889 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4