Способ определения прокаливаемости

Иллюстрации

Показать всеРеферат

<т» < ФГ 7 1<еи 5,,< . з„", Союз Советских

Социалистических

Республик

< 1785377

И ЗОБРЕте Н им

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к ивт. с«ил-ву (51)M. Кл. (22) За«влено 19.05.78 (21) 2618183/22-02 с т<рнсоелинением заявки.%

С 22 F 1/00

Гасударственный комитет

СССР (28) Приоритет до делам изобретений и открытий

Опубликовано 07.12.80. Бюллетень № 45

Дата опубликования описании 07.12.80 (53) УДК 621.785. .616.1 (088.8) (72) Авторы изобретении

Г. Л, Шнейдер, В. И. Смоленцев и Е. Д, Захаров (71) Заявитель (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОКАЛИВАЕМОСТИ

° Изобретение относится к металлургии. Оно может быть использовано при термической обработке металлов.

Известен способ определения лрокаливаемости, который широко используют при обработке сталей. Способ включает нагрев образца, закалку на струе воды, подаваемой на торцовую поверхность образца, и замер твердости по длине образца (1).

Известен способ определения прокаливаемос10 ти, включающий нагрев и охлаждение образца при закалке на струе воды, подаваемой на одну торцовую поверхность образца, испытания на поперечных образцах механических свойств по всей длине торцовых образцов переменного се15 чения, моделирующих охлаждение конкретных массивных полуфабрикатов (2) .

Эти способы удобны, экономичны, но не дают достаточно точных результатов.

Целью изобретения является повышение точности определения прокаливаемости.

Поставленная цель достигается тем, что на образец вдоль его оси наносят торцовые кадреэы, вершины которых расположены на расстоя2 нни 0,4 — 0,8 от длины образца, вершины которых расположены на расстоянии 0,4 — 0,8 от длинь< образца, струю воды подают непосредственно в вершину одного надреза, затем из вершин надрезов наводят трещины, определяют вязкость разрушения в вершине охлаждаемого водой надреза К ; определяют вязкость разохл. c рушения К по всей длине образца последова1С тельно с двух- концов в пересекающихся плоскостях. Образец считается прокаленным на такую глубину, пока отношение . составляет

1,0-0,7, Пример l. С помощью известного и предлагаемого способов исследуют прокаливаемость массивного полуфабриката толщиной

200 мм из алюминиевого сплава АК4-1.

Для определения прокаливаемости берут цилиндрические образцы диаметром 40 мм и длиной 170 мм. С двух концов образца производят расточку полостей диаметром 18 и

28 мм на глубину 30 мм, затем с двух концов образца вдоль его оси в двух взаимопересекающихся плоскостях делают надрезы глубиной, равной 35 мм, что составляет 0,2 от

785377 длины образца. Рабочая часть образца рйсположенная между вершинами двух надрезов, составляет 100 мм, что соответствует 0,6 от длины образца, т. е. она равна половине толщины исследуемого полуфабриката. На расстоянии

20 мм от каждого торца делают нагрузочные " отверстия.

Струю воды подают со стороны полости диаметром 18 мм непосредственно в "вершину

-одйого надреза. Затем из вершин надрезов

10 иавЪдят трещины и вязкость разрушения определяют по всей длине образца путем многократ ного п1Жложенйя к нагруэочным отверстиям циклической и статической нагрузок, Испытания вязкости разрушения проводят последовательно с двух концов образца с шагом, равным 5 мм, до перекрытия трещин на величину 10 мм, что составляет 0,06 длины образца.

Параллельно через каждые 10 мм длины образца для определения прокаливаемости исследуют твердость .

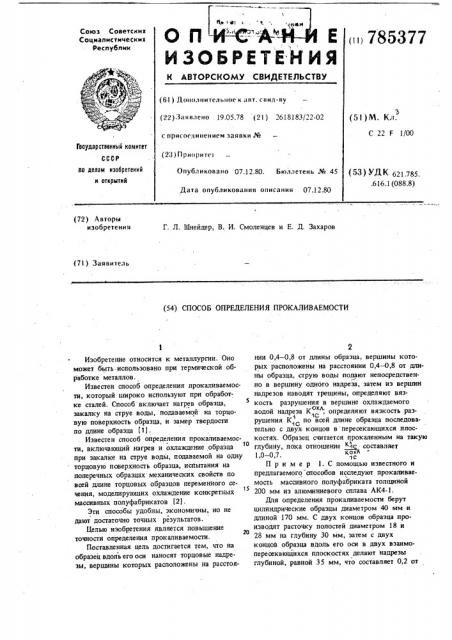

Результаты испытания прокаливаемости (см. фиг. 1), полученные с помощью известного (по изменению твердости, кривая 1) и предлагаемого (по изменению вязкости разрушения, кривая,2) способов, показывают, что глубина """прокаленного слоя, определенная по твердости, составляет 100 мм, т. е. образец прокален полностью, а глубина прокаленного слоя, определенная предлагаемым способом (по вязкости разрушения), составляет 18 мм, т. е .

К на.глубине,18 мм величина отношения

0,7. охл—

Пример 2. Используя технологию изготовления, термической обработки и испытания, изложенную в примере 1, с помощью образца диаметром 40 мм, длиной 152,5 мм с рабочей частью, расположенной между вершинами двух надрезов, равной 82,5 мм, определяют 40 "прокаливаемость массивного полуфабриката толщиной 165 мм из сплава типа дюралюмин.

Анализ результатов исследования (см. фиг,2), полученных с помощью известного (по изменению прочности, кривая 1), и предлагаемого (по 4

"=" йэменеййю вязкости пазрушения, кривая 2) способов, показывает, что глубина прокаленного сйбя, определенная по-изменению прочности, составляет 82,5 мм (5 уменьшается с 42,5 до

40,5 кг/мм, т. е. не превышает 5%). Глубина

4 прокаленного слоя, определенная по отношению

К" /К = 0,7 между двумя концами рабоЗС с чей части образца, также составляет 82,5 мм (К снижается с 126 до 89 кг/мм 3/з, т. е.

«С уменьшается на 29%).

На основании результатов, приведенных в примерах, можно заключить, что предлагаемый способ более чувствителен к структурным йзменениям, связанным с частичным распадом пересыщенного твердого раствора при закалке.

Способ позволяет регламентировать минимальные уровни вязкости разрушения в центральной зоне и предельно допустимые толщины массивных полуфабрикатов из алюминиевых сплавов, надежно и точно выявлять часто имеющие место, в производстве случаи скрытой неполной закалки, при которой твердость или прочность в центральной зоне полуфабриката (как зто имело место в примере 1) практически не снижается, а вязкость разрушения К«, являющаяся характеристикой конструкционной прочнрСти материала, резко снижается.

Предлагаемый способ позволяет исключить случаи попадайия деталей с низкой конструкционной прочностью в изделия.

Формула изобретения

Способ определения прокаливаемости путем нагрева образца, охлаждения на струе воды и измерения механических свойств, о т л и ч аю шийся тем, что, с целью повышения точности определения, на образец вдоль его ocu наносят торцовь1е надрезы, вершины которых расположены на расстоянии 0,4 — 0,8 от длины образца, струю воды подают непосредственно в вершину одного надреза, затем из вершин надрезов наводят трещины, определяют вязкость разрушения в вершине охлаждаемого водой надреза К определяют вязкость разрушеОХл

1С ния К" по всей длине образца последовательно с с двух концов в пересекающихся плоскостях и глубину прокаливаемости определяют отношением К /K составляющим 1 0 — 0,7.

- С

Источники информации, принятые во внимание при экспертизе

1. Новиков, И; И. Теория термической обработки. "Металлургия", 1974, с. 264 †2.

2. Технология легких сплавов ВИЛС, 1974, Р 11, с. 26-30.

725

700

ОР,Х

Редактор Л. Ушакова

Заказ 8763/28 Тираж 694

ВНИИПИ Государственного комитета СССР по делам изобретений и открьпий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Подлисное

Филиал ППП "Патент", г. Ужгород; ул. Проектная, 4 О л

40 ф

1 75

25 5 0

Расстояние om 5ершикы охлащдаеного надреза, Юч

Фиг, 2

Составитель С. Николаева

ТехРед M.Ïåòêî KoPPeKToP H. Муски