Дисковый кристаллизатор

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИС

М3О6РЕ

К АВТОРСКОМУ С

87054 (61) Дополнительное к ав (22) Заявлено 22.06.76 (2 с присоединением заявки М (23) Приоритет—

Опубликовано 15.12.8

Дата опубликования

Кл 3

01 D 9/02

Гооударотаенный комитет

СССР

ДК 66.065.

2 (088.8) ао делам нзооретеннй и открытий

В. Г. Пономаренко, Ю. А. Курлянд, А. И. Калмычков и К. П. Ткаченко (72) Авторы изобретения (71) Заявитель (54) ДИСКОВЫЛ КРИСТАЛЛИЗАТОР

Изобретение относится к химическому машиностроению, а именно к охладительным кристаллизаторам с очищаемой поверхностью теплообмена.

Известен дисковый кристаллизатор, состоящий из горизонтально расположенных плоских дисков с внутренними каналами для хладоносителя, образованными либо путем приварки перегородки, либо путем механической обработки, с центральным отверстием и окном, которые через разделительные обечайки, образующие междисковые полости, собраны в вертикальный пакет, стянутый шпильками, проходящими через верхнюю и нижнюю крышки аппарата.

В междисковых полостях этого кристаллизатора установлены скребки-мешалки, связанные с вращающимся валом, проходящим через центральные отверстия дисков и подшипники верхней и нижней крышек. Исходный раствор поступает в штуцер верхней крышки кристаллизатора и, проходя все полости, охлаждается хладоносителем, движущимся в противотоке к раствору по каналам дисков. Образовавшаяся в результате охлаждения раствора суспензия отводится через штуцер нижней крышки кристаллизатора. Скребки-мешалки, приводимые в движение вращающимся валом, перемешивают движущуюся в междисковых полостях суспензию и очищают теплопередающую поверхность дисков от инкрустации (1).

Недостатком этого кристаллизатора является то, что за счет существенного влияния скооос-.и осаждения кристаллов скребкимешалки не обеспечивают интенсивного перемешивания суспензии, что приводит к созданию локальных переохлаждений раст1о вора и уменьшению крупности кристаллов в продукционной суспензии. Кроме того, существующая конструкция дисков требует значительного расхода металла, трудоемка в изготовлении и снижает коэффициент теплопередачи.

Цель изобретения — интенсификация процесса за счет повышения коэффициента теплопередачи и снижение металлоемкости конструкции кристаллизатора.

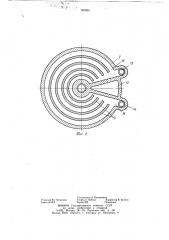

Цель достигается тем, что диски кристалго лизатора выполнены в виде тонкостенных усеченных конусов, направленных мень ними основаниями вниз и снабженных профильными прокладками, герметично установленными между ними.

787054

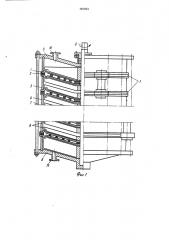

На фиг. 1 представлен предлагаемый дисковый кристаллизатор, общий вид; на фиг. 2 — диск, поперечное сечение.

Дисковый кристалли затор состоит из дисков 1 с каналами, образованными профильными прокладками 2 и 3, обечаек 4, верхней 5 и нижней 6 крышек, стянутых шпильками 7, Скребки-мешалки 8 попарно установлены в каждой междисковой камере и жестко соединены с вращающимся валом 9.

В верхней крышке аппарата расположен патрубок 10 для входа исходного раствора, а в нижней крышке — патрубок 11 для выхода суспензии, Междисковые полости соединены между собой окнами 12, расположенными по радиусу дисков и смещенными относительно друг друга по окружности. Каждый диск аппарата снабжен штуцерами 13 и 14 для входа и выхода хладоносителя, причем выход хладоносителя иэ нижнего диска соединен со входным штуцером верхнего диска. Подвод хладоносителя в диски осуществляется через коллектор 15, а выход — через коллектор 16.

Кристаллизатор работает следующим образом.

Исходный ненасыщенный раствор поступает через патрубок 10 и последовательно проходит через все междисковые полости.

Хладоноситель, поступающий через штуцер 13 в нижний диск аппарата, движется по каналам дисков в противотоке к охлаждаемому раствору и отводится иэ верхнего диска. В процессе охлаждения раствора последний получает пересыщение, вызывающее процессы образования и роста кристаллов. Вращающиеся скребки-мешалки 8 перемешивают движущуюся в междисковых полостях суспензию, исключая возможность осаждения кристаллов и образования локальных переохлаждений (пересыщений) раствора, интенсифицируют процесс теплообмена и очищают теплопередающую поверхность от инкрустации. Процесс массообмена интенсифицируется в предлагаемом аппарате не только за счет интенсификации процесса перемешивания, но и за счет свободного движения кристаллов от периферии к центру диска по наклонной поверхности, обеспечиваемого соответствующим углом наклона образующей конуса дисков. Продукционная суспензия отводится из аппарата через патрубок 11.

Предлагаемый дисковый кристаллизатор может найти широкое применение в производстве минеральных солей и удобрений, для выделения конечного продукта в органических и неорганических производствах, в особенности для вязких и с высоким содержанием твердой фазы суспензий.

Формула изобретения

Дисковый кристаллизатор, включающий горизонтально расположенные друг над другом диски, разделенные обечайками, в которых установлены вращающиеся скребки-мешалки, отличающийся тем, что, с целью интенсификации процесса за счет повышения коэффициента теплопередачи, а также снижения металлоемкости конструкции, диски выполнены в виде тонкостенных усеченных конусов, направленных меньшими основаниями вниз и снабженных профильными про30 кладками, герметично установленными между ними.

Источники информации, принятые во внимание при экспертизе

1. Тамарин В. М. Дисковый кристаллиэатор. «Химическое машиностроение», 1961, № 6, с. 6, 7 (прототип).

787054

Составитель А. Калмычков

Редактор Ю. Петрушко Техред А. Бойкас Корректор В. Бутяга

Заказ 82! 6I5 Тираж 809 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г, Ужгород, ул. Проектная, 4