Способ изготовления пружинных деталей из проволоки

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

<и787135

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 08.02.78 (23) 2578115/25-12 с присоединением заявки Мо (23) Приоритет

Опубликовано 15.12.80 Бюллетень Ио 46

Дата опубликования описания 15, 12, 80 (51)М Кл.З

В 21 F 35/00

Государственный комитет

СССР по деяам изобретений и открытий (53) УДК 621 ° 778 ° 8 (088.8) (72) Авторы изобретения

И. И. Косинец и A. П. Дружинин (71) Заявитель (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ П РУЖИ ННЫХ ДЕТАЛЕЯ

ИЗ П РОВОЛОКИ

Изобретение относится к обработке металлов давлением и, в частности, касается обработки проволоки.

Известен способ изготовления пружин иэ патентированной проволоки с витками некруглой формы, после навивки которых,с целью съема ее с оправки, производят раскручивание ее посредством наклепывания до раскручивания на отрицательный угол (1).

Способ этот трудоемкий и не производительный.

Известен также способ изготовления пружинных деталей из проволоки с витками некруглой формы, в котором 15 между трехгранной оправкой и навиваемой на нее проволокой размещают слой материала, который для облегчения снятия пружинной детали, выжигается (2 . 20

Известный способ имеет низкую производительность и высокую трудоемкость в изготовлении пружинных деталей, кроме того, размещенный слой материала между трехгранной оправ- 2З кой и навиваемой проволокой рвется и вьщатливается между витками, что влияет на качество навивки полученной детали. Оправка при выжигании .материала теряет свой первоначаль- 30 ный размер, особенно дороги затраты на изготовление профильных справок, которые после 3-4 нагревов выбывают из строя.

Цель изобретения — расширение технологических возможностей.

Цель достигается тем, что, в способе, включающем операции навивки отоженной проволоки на некруглую оправку с последующим высокотемпературным нагревом и закалкой, навивку каждого последующего витка проволоки на оправку осуществляют с одновременным сбросом предыдущего и последующей передачей витков на вторую оправку того же профиля, при этом перед высокотемпературным нагревом и закалкой витки фиксируют по концам оправки.

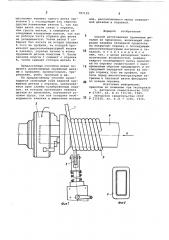

На фиг.1 и 2 изображена схема навивки проволоки на прямоугольную оправку; на фиг.3 — оправка, на которой производится фиксация концов пружинной детали и калка; на фиг.

4- 9 — готовые пружинные детали.

Отоженную проволоку 1 навивают с натягом роликом 2, например, на токарном станке (на фнг.1 показан шпиндель 3 токарного станка), на заданную профильную оправку 4 осу787135 ществляют навивку одного витка проволоки 5 с последующим его сбросом другим навиваемым витком 5, так как один виток легче снять с оправки, чем группу витков, а снимается он следующим навиваемым витком, так как на рабочую часть оправки два витка не укладываются. Затем витки 5 собирают беэ натяга на вторую оправку

6 того же профиля, на которой производят высокотемпературный нагрев и закалку, укрепив начало и конец пружинной детали хомутами 7. После закалки хомуты 7 снимают с оправки

6, затем снимают готовую деталь 8.

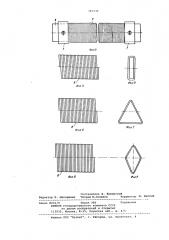

Предлагаемым способом можно получить длинномерные пружинные детали с профилем: прямоугольник, треугольник, ромб, трапеция и др.

По предлагаемому способу производится свободный съем навитой пружинной детали с оправки, увеличивается срок службы калиброванных справок, на которых производят навивку детали из проволоки, улучшаются условия труда, так как отпадает необ- ходимость намотки и выжигания материала, расположенного между навиваемой деталью и оправкой.

Формула изобретения

Способ изготовления пружинных деталей иэ проволоки, включающий операции навивки отоженной проволоки на некруглую оправку с последующим высокотемпературным нагревом и закалкой, отличающийся тем, что, с целью расширения технологических возможностей, навивку каждого последующего витка проволоки на оправку осуществляют с одно1$ временным сбросом предыдущего и последующей передачей витков на вторую оправку того же профиля, при этом перед высокотемпературным нагревом и закалкой витки фиксируют щ по концам оправки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 67397, кл. B 21 F35/00, 1945.

Авторское свидетельство СССР

Р 235400, кл. В 21 F 3/00, 1976.

787135

Фиг 7

Риг. 6

<Ðèñ. 8

Заказ 8231/9 Тираж 986

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Бужинский

Редактор П. Макаревич Техред М.Голинка Корректор М. Вигула