Каменное литье

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВКДЕТЕЛЬСТВУ

Союз Советских

Социалистических

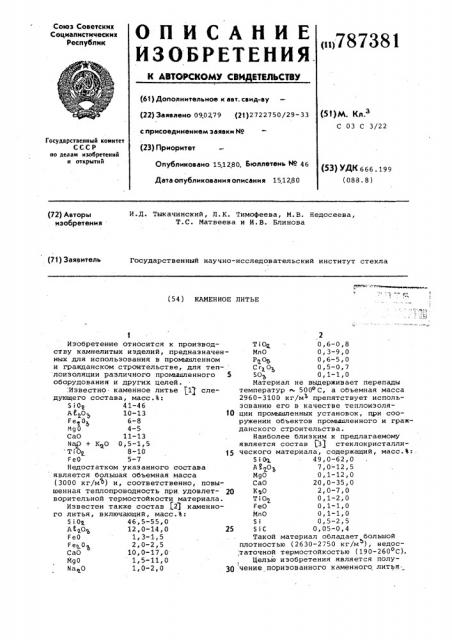

Республик ())) 787381 (61) Дополнительное к авт. свид-ву (22) Заявлено 090? 79 (21) 2722750/29-33 (51)М. Кл.

С 03 С 3/22 с присоединением эаявни HP

Государственный комнтет

СССР но делам нзобретеннй н открытий (23) Приоритет

Опубликовано 15.1280. Бюллетень 1 11 46

Дата опубликования описания 15.12.80 (53) УДК 666. 199 (088. 8) И.Д. Тыкачинский, Л.К. Тимофеева, М.В. Недосеева, Т.С. Матвеева и И. В. Блинова (72) Авторы изобретения (71) Заявитель

Государственный научно-исследовательский институт стекла (54) КАМЕННОЕ ЛИТЬЕ

1О

Изобретение относится к производству камнелитых изделий, предназначенных для использования в промышленном и гражданском строительстве, для теп- лоизоляции различного промышленного 5 оборудования и других целей. . Известно каменное литье 1 следующего состава, масс.Ъ:

S.0, 4 1-46

АЕО 10-13

Fe<0>

6-8

Mg0 4-5

Сао 11-13

Ма ) + K O 0,5-1,5 TiOP 8-10 15

Fe0 5-7

Недостатком указанного состава является большая объемная масса (3000 кг/мо) и, соответственно, повышенная теплопроводность при удовлет- 20 ворительной термостойкости материала.

Известен также состав (2g каменного литья, включающий, масс.В:

5 i.0 46,5-55,0

A 1 йоа 12,0-14,0 25

Fe0 1,3-1,5

Fe 0 2,0-2,5

Сао 10,0-17,0

Mg0 1,5-11,0

На О 1,0-2,0 30

ТiOg 0,6-0,8

МпО 0,3-9,0

Р ов 0,6-5,0

СГ2 01, 5ОЬ 0,1-1,0

Материал не выдерживает перепады температур 500оС, а объемная масса

2960-3100 кг/мЬ препятствует использованию его в качестве теплоизоляции промышленных установок, при сооружении объектов промышленного и гражданского строительства.

Наиболее близким к предлагаемому является состав f3) стеклокристаллического материала, содержащий, масс.Ъ:.

Si 49,0-62,0

AE@O1, 7 0 12 5 мдо 0,1-12,0

СаО 20,0-35,0

К О 2,0-7,0

TiO@

FeO 0,1-1,0

МпО 0,1-1,0

Si 0,5-2,5

SiC 0,05-0,4

Такой материал обладает большой плотностью (2630-2750 кг/м ), недос;таточной термостойкостью (190-260оС).

Целью изобретения является полу1 чение поризованного каменного литья

787381 с объемной массой. менее 1000 кг/мЕ о термостойкостью порядка 550 + 40 С.

Эта цель достигается тем, что каменное литье (также являющееся стеклокристаллическим материалом), включающее Sio >AЩОЬ, Ng0„ Са0, KgO, TiO, Fe0, Ип0, SiС и Si, дополнительно с одер>кит F e< 0>, !! а 0 и Сг 0 при следующем соотношении указанных компонентов, масс.Ъ:

S! 0 44,0-50 0

> «>

Af 0 13,0-15,0

Ng0 6,0-8,5

СаО 7,0-11,0

К,O 0 5-1,0

Т(0 0,5-2,0

Fe0 10,5-14,0 15

NnO 0,1-0,5

SiC 0,05-0,2

Si 0,1-0,5

Fe«20> 3,0-4,5

Na 0 1,5-2,5 2О

Сг Оь 0,5-1,0 причем отношение Fe0 к Ге О равно

3,0-4,0.

Наличие Fe8 и Fe О в количестве определяемом отношейием Fe0 : Fe< 0, равном 3,0-4,0, обусловливает ьыдЕление одной из начальных кристаллических фаз — магнетита FeO ° Fen0 у инициирующей процесс образования оснонной кристаллической фазы материала — твердых растворов на основе пироксена; частично остаточное количество Fe0 обусловливает образование второй начальной кристаллической фазы — хромшпинелидов состава

Fe0 (Cr, А! ) 0 (при Сг О >Л O ) c

35 вводимой добавкой Сг2 О, котораЗт-так же как и магнетит, вследствие близости параметров кристаллической решет-ки, способствует эпитаксиальнаму росту основной кристаллической фазы - 4О твердых растворов на основе пироксена. Так как. температуры 4>ормировачия названных вышефаэ совпадают с температурным интервалом разложения вводимого вспенивателя — карбида крем-„ ния, то повышение значений кажущейся вязкости системы обусловливает ее вспенивание с образованием материала заданной объемной массы.

Введение в состав 1,5-2,5 масс.В

Na O, как и присутствие незначительного количества К О, способствует понижению вязкости остаточного стек-ла (после выпадения первичных кристаллических фаз) и является благоприятным для смещения процесса вспенивания силикатного расплава - разложения SiC в область более низких температур.

Процесс разложения карбида кремния 60 в .силикатных расплавах сопровождается образованием CO и тонкодиспергированных частиц кремния, инициирующих выделение кристаллов таких фаэ, как волластонит, псевдоволластонит, роксенавые твердые раст..о«>ы >рп пемпературах730-800 С. ...им образом, наличие кремния в составе также является положительным вследствие быстрого нарастания вязкости системы в процессе вспенивания.

Приведенные соотношения CaO, NgO, Р.., .,О, и S 0«,обеспечивают максималь> но возможное выделение твердых растворов †.ироксена на кристаллах магнет. а и хромшпинелидов. При этом алюминатная составляющая входит в структуру пироксена в виде молекулы Чермака Ме(й1, Fe)< SiC«,, где Ne Ca

ЯФ !

>!0«- ", И; -, «. е +: Присутствующие в составе поризованного каменнбго литья окислы железа и марганца также участвуют B формировании твердых растворов.

Окись ти-ана входит в состав остаточного стекла, повь>шая его кислотность и вязкость.

Все это обеспечивает степень закристаллизованности материала не менее, чем на 70Ъ с остаточной стеклофазой повышенной вязкости.

Изменение содержания компонентов состава сверх указанных пределов не- желательно в силу того, что они обеспечивают оптимальный интервал вязкости системы в процессе вспенивания, что в свою очередь способствует получению материала заданной объемной массы — менее 1000 кг/м .

Требуемая термостойкост= обеспечена как пористостью материала, так и теплофизическими свойствами ос нонной кристаллической фазы — пироксеновыми твердыми растворами, а так>ке низким содержанием остаточной стеклофаэы.

Вследствие этого, каменное литье обладает низкой теплопроводностью, что в сочетании с удовлетворительными физико-химическими и механическими свойствами позволяет рекомендовать его к использованию в качестве

"..«-.ïëîиэоляционного материала в промышленном и гражданском строительстве, а также для теплоизоляции промь>шленного оборудования.

Примеры конкретных составов и свойств приведены, соответственно, в табл. 1, 2.

Поризованное каменное литье экономичнее получать из отходов камнелитейного производства, в частности из гранулята пироксено-порфиритового расплава (идущего на вторичный переплан), из бракованных партий диабазового кислотоупорного порошка, из порошка боя камнелитых изделий; практически для получения указанного материала возможно использование молотого гранулята расплава из магматических горных пород — диабаза, базальта, габбро, пироксенового порфирита и т.д.

Состав 1 получают из отходов камнелитейного производства в виде из787381

Т а б л и ц а 1

Отношение п и

S i Fe>0> Na>0 С гл О

Fe0

S I 0@

A l 0 Hg0 Са0 К О T i 02 FeO MnO S i С

К

Ге О

1 49,8 13,7 6,9 8,6 0,7 1,8 11,0 0,2 0,1 О, 3,6 2,4 1,0 3,0

2 44,7 14,6 8,3 10,7 0,5 0,6 13,5 0,4 0,05 0,45 4,0 1,6 0,6 3,5

3 48,1 14,0 7,9 7,3 0,5 1,9 13,7 0,3 0,1 0,5 3,2 2,0 0,5 4,0

Таблиц а 2

Объемная масса, кг/м

З

Термостойкость, оС

Р и/и

510

990

550

840

590

720 мельченного боя трубу состав 2 — из молотого гранулята пироксена-порфиритового расплава; состав 3 — из отходов оТ производства кислотоупорного порошка.

Пример 1. Поризованное каменное литье состава 1 получают из смеси порошка измельченного боя камнелитых труб с удельной поверхностью

5000 сМ /г и 1,0 масс.% технического

Q карбида кремния, которую подвергают термообработке по заданному режиму, это обеспечивает получение материала с объемной массой 990 кг/м и термо стойкостью 510оC.

Пример 2. Поризованное каменное литье состава 2 получают из 15 смеси молотого гранулята пироксено-порфиритового расплава той же дисперсности, что и в примере 1, с добавкой 0,8 масс.% технического карбида кремния путем тепловой обра- gg ботки по заданному режиму с последующим охлаждением изделий в печи до комнатной температуры, в результате чего получен материал с объемной массой 840 кг/м и термостойкостью

550оС °

Пример 3. Поризованное каменное литье состава 3 получают из забракованной по кислотостойкости партии кислотоупорного порошка с удельной поверхностью 7000 см /г термоооР Содержание окислов, масс. %

/ работкой смеси с 1,0 масс.% технического карбида кремния по заданному режиму с последующим охлаждением изделий до комнатной температуры вместе с печью. В результате получен материал с объемной массой .720 кг/м и термостойкостью 590 С.

Наряду с приведенными выше значениями объемной массы и термостойкости поризованное каменное литье обла даЪЧ.-комплексом других ценных свойств, например высокой кислотостойкостью (до 93% в 20%-ной соляной кислоте и 97% в концентрированной серной кислоте). и удовлетворительной механической прочностью. (до 150 МПа).

Все это позволяет рекомендовать

его для использования в качестве теплоизоляционного материала для промышленных агрегатов, где по услови— ям эксплуатации изоляции требуется выдерживать температурные перепады до

500 С и быть устойчивой к воздействию агрессивных сред.

Экономические расчеты показывают, что ориентировочно стоимость 1 т поризованного каменного литья заявляемого состава меньше стоимости 1 т пеностекла на 45 руб. При организации производства указанного материала в объеме 3000 т применение его вместо пеностекла даст ежегодный экономический эффект в размере 135000 руб.

787381

Формула изобретения

Составитель Л. Чубукова

Редактор Т. Портная Техред С. Мигунова Корректор О. Ковинская, Заказ 8264/21 Тираж 528 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Каменное литье, включающее SIO@, 69<0, Hg0, СаО, КаО, t I Î, Fe0, МпО, SIC@St,отличающееся тем, что, с целью получения поризовай ного каменного литья с обьемной массой менее 1000 кг/ма и термостойкостью порядка 550 + 40 С, оно дополнительно содержит Fe (b ИааО и Cr O при следующем соотношений указанных компонентов, масс.%:

SiOg 44,0-50 0

Af@Q 13,0-15,0

МОО 6,0-8,5

СаО 7,0-11,0

К О 0,5-1,0 15

Ti0g 0,5-2,0

Fe0 10,5-14,0

МпО 0,1-0,5

SiC 0,05 0,2

Si " 0105

Fey+

Ма О 1,5-2,5

С r Oy„ 0,5-1,0 причем отношение ГеО к F О равно 3,0-4,0.

Йсточники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

У 423642, кл. С 03 С 3/22, 1972.

2 ° Авторское свидетельство СССР

„М 631473, кл. С 03 С 3/22, 1978.

3. Авторское свидетельство СССР по заявке 9 2495710/29-33, кл. С 03 С 3/22, 1977.