Выгружатель для аппаратов колонного типа

Иллюстрации

Показать всеРеферат

Союз Советскик

Социапистическик

Республик

< 0787520

0 П И С А ГИ" E

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ey— (22) Заявлено 050179 (21) 2707069/29-12 с присоединением заявки М (23) Приоритет

Опубликовано 15.12,80, Бюллетвиь М 46

Дата опубликования описания 181280 (51)М. Кл З

0 21 С 7/08

Государственный комитет

СССР но делам изобретений и открытий (53) V+K 676. 1 ° 051.". 268 (088. 8) (72) Авторы изобретения

N.B. Чипиэубов, Л.Н. Петушинский, A.Ï. Кургузов, Б.И.Матуся Т.A. Бикчентаев, М.В. Лавшук и Л.М. даниленко (71) Заявитель (54) ВЫГРУЖАТЕЛЬ ДЛЯ АППАРАТОВ КОЛОННОГО ТИПА

Изобретение относится к гидролиз- . ной и целлюлозно-бумажной промькаленности и может быть использовано в других отраслях народного хозяйства, где требуется равномерная выгрузка материала из нарочного котла колонного типа.

Известны устройства для выгрузки из аппаратов непрерывного действия, имеющие вращающийся рабочий орган, расположенный внутри аппарата в его нижней части, на котором укреплены лопатки (скребки) для подачи продукта к выгруэочному отверстию f1), f2).

Рабочий орган может представлять 15 собой одну или две винтовые лопасти (3).

Недостатки известных устройств следующие.

Выгрузка материала из аппарата по 10

его сечению происходит неравномерно, так как линейные скорости лопаток (скребков) различны. Лопатки, расположенные ближе к центру вращения имеют меньшую скорость, чем лопатки, расположенные на периферии. Поэтому качество выгружаемого материала, вследствие различного времени нахождения его в аппарате, будет неоднородным. 30

Отсутствие дозированной подачи материала к выгрузочному отверстию, что может вызвать забивание трубопроводов, и неравномерную выдачу на дальнейшую технологическую обработку.

Большие затратЫ энергии на преодоление усилий (вес столба материала), препятствуккяих вращению лопаток(скребков). При их вращении будет происходить трение "щепа по щепе", при этом коэффициент трения составляет 0,8, т.е. на 0,6 больше, чем трение" сталь по щепе".

Кроме этого, в случае применения рабочего органа, имеющего винтовые поверхности, перегружаемый материал, принудительно перемещаемый с верхнего уровня. на нижний. будет уплотняться в пространстве между рабочим органом и днищем аппарата, что может привести к заклиниванию рабочего органа, а также потребует дополнительных устройств и усилий для удаления уплотненного материала из этого пространства.

При вращении винтовых лопастей материал будет уплотняться перед их кромками, тем самым увеличивая энергоэатраты на вращение лопастей, струк787520 тура материала при этом ухудшается вследствие его деформации.

Известно разгрузо чное устройство сосуда высокого давления, содержащее рабочий орган в виде одной или несколько лопастей, винтовые поверхнос-, ти которых находятся под прямым углом к оси вращения и перекрывают поперечное сечение аппарата. Между лопастями имеются вертикальные зазоры для принудительного забора выгружаемого материала при вращении рабочего

10 органа (4 ).

Недостатки известного устройства такие же как у выше описанных устройств.

Цель изобретения — обеспечение рав- 1 номерности выгрузки материала из аппарата по всему его поперечному сечению и равномерной выдачи материала из аппарата, а также повышение экономичности. 20

Указанная цель достигается тем, что рабочий орган предлагаемого устройства выполнен в виде горизонтального диска с радиальными ребрами и направляющими пластинами на его нижней сто- д5 роне, заборные отверстия выполнены в диске по одному между соседними ребрами, причем взаимопротивоположные отверстия равноудалены от центра диска и имеют одинаковые по форме и размерам сечения, а направляющие пластины расположены под каждым заборным отверстием под острым углом к поверхности диска и ориентированы по ходу его вращения.

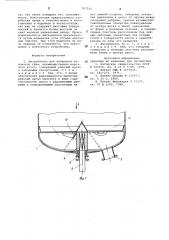

На фиг. 1 изображен аппарат с выгружателем, нижняя часть в разрезе, на фиг. 2 — вид А на фиг. 1;на фиг.3— разрез Б-Б на фиг. 2.

Выгружатель установлен в нижней части корпуса 1 колонного варочного 40 аппарата над его днищем, в котором имеется выгрузочное отверстие 2. Рабочий орган выгружателя выполнен в виде горизонтального плоского диска 3, который с небольшим периферийным зазо-45 ром перекрывает поперечное сечение корпуса 1 аппарата. Диск 3 с помощью ступицы 4 крепится к валу 5 привода

{не показан). Вал 5 имеет в месте прохода через днище корпуса 1 аппарата уплотнительное устройство б. На нижней стороне диска 3 жестко укреплены радиальные ребра 7, которые повторяют профиль днища и стенок корпуса 1 аппарата и образуют с ними радиальные приемные камеры 8. Между соседними реб55 рами 7 над каждой приемной камерой 8 в диске 3 выполнено по одному заборному отверстию 9 прямоугольной формы.

Все заборные отверстия 9 с фронтальной стороны снабжены направляющими gp пластинами 10, отогнутыми вниз под острым углом к поверхности диска 3 и ориентированными по ходу его вращения.

Угол отгиба пластин 10 можно изменять, регулируя этим самым величину проход- 65 ного сечения orrråðñròèé 9. Величина вертикального зазора между нижнеи кромкой пластины 10 и плоскостью диска .3 для всех заборных отверстий 9 одинакова. Взаимопротивоположные заборные отверстия 9 равноудалены от диска 3 и имеют одинаковые по форме и размерам сечения. Заборные отверстия

9, расположенные ближе к центру диска

3, имеют большую радиальную длину, а следовательно и большее проходное сечение, чем отверстия 9, раcïoëoæåíные дальше от него. Для предотвращения попадания материала, например щепы, между краем диска 3 и корпусом 1 аппарата на станке корпуса 1 над диском 3 установлено отражательное кольцо 11 в виде усеченного конуса, расширяющегося кверху. Между ребрами 7 установлены наклонные направляющие 12, которые направляют материал к выгрузочному отверстию 2.

Предлагаемое устройство работает следующим образом.

При вращении диска 3 выгружаемый материал, например щепа определенного размера, под действием собственного веса проходит в заборные отверстия 9 и по наклонным пластинам 10 направляется в приемные камеры 8, откуда при совмещении их с выгрузочным отверстием 2 удаляется из аппарата.

Заборные отверстия 9 за свой полный оборот описывают концентрические кольца, площади которых одинаковы, благодаря чему через заборные отверстия 9, имеющие в зависимости от их месторасположения разные проходные сечения, проходит одинаковое количество материала, следовательно, и в каждой приемной камере 8 за полный ее оборот накапливается одинаковое его количество. Поэтому через выгрузочное отверстие 2 материал проходит равными дозами, что обеспечивает равномерную и ритмичную выгрузку его из àïïàрата и равномерную его выдачу в транспортирующий трубопровод на дальнейшую обработку.

Предлагаемый выгружатель по сравнению с известным обеспечивает равномерность выгрузки по Всему сечению àïïàрата и резко снижает затраты энергии на вращение рабочего органа за счет устранения лобового сопротивления, которое имеет значительную величину у известного выгружателя вследствие наклонного расположения его лопастей, вращающихся в горизонтальной плоскости и пересекающих слой за слоем монолитный столб материала, находящиЙся над ним. Предлагаемое же устройство не имеет лопастей, возвышающихся над плоскостью его вращения, и поэтому имеет незначительное лобовое сопротивление. Кроме этого в предлагаемом устройСтве отсутствует вероятность черезмерного уплотнения материала между рабочим органом и днищем аппара787520

Формула изобретения

11 та, что также повышает егo экономичность. Конструкция предлагаемого устройства проще и технологичнее в изгoтовлении и надежнее в эксплуатации, так как не содержит винтовых поверхностей и является более жесткой за счет наличия радиальных ребер. Производительность выгружателя регулируется путем изменения угла отгиба наклонных пластин. При этом мощность на валу привода не изменяется, что невозможно у известного устройства.

1. Выгружатель для аппаратов колонного типа, преимущественно варочного котла, содержащий рабочий орган с заборными отверстиями, о т л и ч а ю шийся тем, что, с целью обеспечения равномерности выгрузки, рабочий орган выполнен в виде горизонтального диска с радиальными ребрами и направляющими пластинами на его нижней стороне, заборные отверстия выполнены в диске по одному между соседними ребрами, причем вазаимопротивоположные отверстия равноудалены от центра диска и имеют одинаковые по форме и размерам сечения, а направляющие пластины расположены под каждым заборным отверстием под острым углом к поверхности диска и ориентированы по ходу его вращения.

2. Выгружатель по и. 1, о т л и ч а ю шийся тем, что заборные отверстия с большим сечением располо-. жены ближе к центру диска.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 500310, кл. D 21 С 7/OR, 1976.

2. Патент США Р 3579421, кл. 162-273, 1971.

3. Патент Швеции Р ?26625, кл. D 21 С, 1960.

4. Патент Финляндии 7 32127, кл. 55 В 2/60, 1968.

787520

8iid,4

Б-Б

Ры3

Тираж 430 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 8293/28 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Гвардиян

Редактор П. Макаревич Техред Н. Ковалева Корректор H. Стец