Автоматическое устройство оптимизации режима бурения скважин

Иллюстрации

Показать всеРеферат

®ос с в в неся

Союз Советскик

Социалистических

Республик ф

ИЗОБРЕТЕНИЯ (iii78 7625

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 250179 (21) 27176 36/22-03 с присоединением заявки ¹ (23) Приоритет

Опубликовано 15.1280. Бюллетень Но 46 (Я)М. Кл>

Е 21 В 45/00

Государственный комитет

СССР но делам нзобретеннй н открытнй (53) УДК 622. .241(088.8) Дата опубликования описания 25. 12. 80 (72) Авторы изобретения

А.В.Солдатов, Г.В.Рогоцкий, С.В.Соломенников и В.Б.Разумов

Центральная научно-исследовательская лаборатория ордена

Трудового Красного Знамени производственного объединения

"Оренбургнефть" (71) Заявитель

Э (54) АВТОМАТИЧЕСКОЕ УСТРОЯСТВО ОНТИМИЗАЦИИ

РЕЖИМА БУРЕНИЯ СКВАЖИН

Изобретение относится к буровой технике, а именно к устройствам оптимизации процесса бурения нефтяных и газовых скважин забойными двигателями.

Известно устройство для регулирования режима бурения скважин, coZlepжащее блоки измерения осевого усилия, частоты вращения и крутящего момента. на валу турбобура, преобразовательусилитель мощности с блоками перемножения, регистрирующим прибором и нульиндикатором (1) .

Недостатки системы — сложность конструкции и ее неустойчивая работа. 15

Например, при малых скоростях подачи долота устройство входит в колебательный режим.

Наиболее близким к изобретению Я является устройство для регулирования режима бурения скважин, содержащее блоки измерения частоты вращения вала турбобура, крутящего момента на валу и осевого усилия на долото, а 2S также преобразователь-усилитель мощности с приборами индикации частоты вращения вала, крутящего момента на валу и осевого усилия на долото, регулируемые блоки смещения, блоки пе 30 ремножения, блок сравнения с нульиндикатором (2).

Однако аналоговая вычислительная схема устройства не учитывает перераспределения мощности турбобура на разрушение породы в забое и на потери, например вибрацию бурильной колонны, а настраивается на поддержание в процессе бурения максимальной или какой-то наперед заданной мощности. Следовательно, возможны ошибки в оптимизации процесса бурения. На-, пример, мощность турбобуром отдается большая, вибрация колонны также большая, а проходка незначительна. В этом случае необходимо изменить осевую нагрузку, но система устройства продолжает удерживать заданную мощность турбобура.

Другим недостатком устройства является низкая надежность, так как в нем использованы забойные приборы (датчики), работающие в тяжелых скважинных условиях (высокое давление, агрессивыне жидкости, вибрация и т. и.), и, кроме того, для связи забоЯных приборов с поверхностью йеобходима линия связи "забой-поверхность", что также резко снижает надежность системы.

-787625

Цель изобретения - повышение эффективности бурения за счет автоматического поддержания оптимальной нагрузки на долото по минимуму энергии, затрачиваемой в процессе бурения на вибрацию бурильной колонны, и повышение надежности устройства.

Цель достигается тем, что автоматическое устройство оптимизации режима бурения снабжено датчиками вертикальных и горизонтальных составляющих колебаний колонны, сумматором, квадратором, блоком запоминания минимума, блоком коммутации, блоком управления, блоком совпадения и блоком установки предельной осевой нагрузки, при этом выходы датчика осевой нагрузки и бло- 15 ка установки предельной осевой нагрузки подключены через последовательно соединенные блок совпадения, блок управления, блок коммутации к блоку автоматической подачи долота, а выхо-> 2О ды датчиков вертикальных и горизонтальных составляющих колебаний колонны подключены через последовательно соединенные сумматор, усилитель-преобразователь и квадратор к одному из входов блока сравнения, к второму входу которого подключен блок управления, к третьему вхоцу подключен блок запоминания минимума, вход Которого подключен к выходу квадратора, а один из выходов блока сравнения подключен к входу нуль-индикатора, а другой выход — к блоку коммутации.

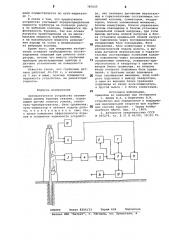

На чертеже представлена блок-схема автоматического устройства оптимизации режима бурения. 35

Устройство содержит датчики вертикальных 1 и горизонтальных 2 составляющих колебаний, сумматор 3, усилительпреобраэователь 4, квадратор 5, блок

6 сравнения, нуль-индикатор 7, схему

S запоминания минимума, датчик 9 осевой нагрузки, блок 10 установки пределов .осевой нагрузки, блок 11 совпадения, блок 12 управления, блок 13 коммутации, автомат 14 подачи долота.

Устройство работает следующим образом.

В начале бурения блок 12 управления выдает команды (в виде перепадов напряжения) на коммутационный вход блока 6 сравнения и блок 13 коммута- 50 ции. При этом блок б сравнения обеспечивает подготовку схемы запоминания минимума к работе, а блок 13 коммутации обеспечивает включение автомата 14 подачи долота в режим поиска, Я при котором нагрузка на долото постепенно повышается до значения, заранее установленного с помощью блока

10 установки пределов осевой нагрузки.

3а время поиска меняется энергия 60 колебаний колонны. Продольные и поперечные составляющие колебаний колонны возбуждают датчики вертикальных 1 и горизонтальных 2 колебаний. Напряжения датчиков вертикального U> и горизонтального 0 поступают на сумт матор 3, где происходит геометри еское сложение сигналов Ll +0 =О

1- Е °

Суммарное напряжение 0, достаточно полно отражающее колебаиия колонны, в блоке 4 усиливается и преобразуется в напряжение постоянного тока ) р величина которого пропорциональйа

Ср, средней амплитудс. Далее в квадраторе

5 напряжение 0 р преобразуется в напряжение U, величина которого пропорциональна энергии колебаний E= Q р ср, которое поступает на один иэ входов блока б сравнения.

За напряжением квадратора 5 через блок 6 сравнения следит схема 8 запоминания минимума, которая запоминает за период поиска его минимальное значение. Постоянная времени схемы 8 запоминания минимума выбирается таким образом, чтобы на случайные кратковременные уменьшения или пропадания сигнала квадратора она не реагировала. Напряжение схемы 8 запоминания минимума прикладывается ко второму входу блока б сравнения.

При достижении осевой нагрузки на долото верхнего, заранее установленного значения, а это произойдет тогда, когда напряжение датчика осевой нагрузки 9 сравняется с напряжением, установленным с помощью блока 10 установки пределов осевой нагрузки, блок 11 совпадения выдает напряжение на блок 12 управления, с которого выдается в этот момент команда (перепад напряжения) на блок 13 коммутации, где происходит включение автомата 14 подачи долота. Исполнительный двигатель автомата 14 подачи долота изменяет нагрузку на долоте в сторону уменьшения до тех пор, пока напряжение на выходе квадратора 5 не сравняется с напряжением схемы 8 запоминания минимума, что можно наблюдать на нуль-индикаторе. В момент сравнения указанных напряжений с выхода схемы совпадения поступает сигнал, воздействующий на блок 13 коммутации, который переключает автомат 14 подачи долота в режим слежения за оптимальной нагрузкой, соответствующей минимуму вибрации бурильной колонны.

Если в процессе бурения в результате изменения горно-геологических уаловий система удержать запомнившееся значение минимума вибрации изменением осевой нагрузки не способна, возникает большой сигнал рассогласования с блока б сравнения, и блок 13 коммутации переключает автомат 14 подачи долота в режим поиска новой оптимальной нагрузки. Устройство после нахождения нового значения осевой нагрузки, соответствующего минимуму вибрации колонны, производит по вышеуказанной схеме захват и переходит в режим слежения. Наблюдение эа слеже787625

Формула изобретения

ВНИИПИ Заказ 8306/33 Тираж 626 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4,нием осуществляется по нуль-индикатору 7.

В связи с тем, что предлагаемое устройство учитывает перераспределение мощности турбобура на полезную работу и на вибрацию колонны, повышается эффективность бурения, так как осевая ,нагрузка ориентирована не на максимальную мощность турбобура вообще, а на максимальную мощность разрушения породы на забое и минимальнуюна вибрацию колонны.

lO

Кроме того, при внедрении изобретения отпадает необходимость спускоподъемных операций при ремонте аппаратуры, потому что вместо глубинных приборов регистрирующие приборы и 15 датчики установлены на поверхности земли.

Известно также, что глубинные датчики работают 40-150 ч, а наземные от 5 лет и выше, поэтому повышается рц надежность устройства, ее ремонтопригодность.

Автоматическое устройство оптимизации режима бурения скважин, содержащее датчик осевого усилия, усилитель-преобразователь, блок сравнения, нуль-индикатор и автомат подачи долота, о т л и ч а ю щ е е с я тем, что, с целью повышения эффективности бурения и повышения надежности устройства, оно снабжено датчиками вертикальных и горизонтальных составляющих колебаний колонны, сумматором, квадратором, блоком запоминания минимума, блоком коммутации, блоком управления, блоком совпадения и блоком установки предельной осевой нагрузки, при этом выходы датчика осевой нагрузки и блока установки предельной осевой нагрузки подключены через последовательно соединенные блок совпадения, блок управления, блок коммутации к блоку автоматической подачи долота, а выходы датчиков вертикальных и горизонтальных составляющих колебаний колонны подключены через последовательно соединенные сумматор, усилитель-преобразователь и квадратор к одному иэ входов блока сравнения, ко второму входу которого подключен блок управления, к третьему входу подключен блок запоминания минимума, вход которого подключен к выходу квадратора, а один иэ выходов блока сравнения подключен ко входу нуль-индикатора, а другой выход — к блоку коммутации.

Источники информации, принятые во внимание при экспертизе

1. Демин Е.A. и Кириченко Б.В.

Устройство для определения и поддержания максимальной скорости при турбинном способе бурения. — Труды Куйбышевского НИИНП. Вып. 41, 1969.

2. Авторское свидетельство СССР

Р 585274, кл. Е 21 В 45/00, 18.02.75.