Плазменно-дуговая установка для термообработки твердых металлов перед резанием

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик ()788450 (61) Дополнительное к авт. свид-ву (22) Заявлено 08.02.79 (21) 2723430/24-07 с присоединением заявки ¹â€” (23) Приоритет— (5l) М. Кл з

Н 05 В 7/18

В 23 К 9/08

Государственный комитет по делам изобретений и открытий (53) УДК 621,365..22 (088.8) Опубликовано 15.12.80. Бюллетень Ч 4б

Дата опубликования описания 25.12.80 (72) Авторы изобретения

С. П. Поляков, П. Ф. byëàíûé, Н. В. Орос, С. С. Кравченко и A. С. Малкин (71) Заявитель

Днепропетровский металлургический институт (54) ПЛАЗМЕННО-ДУГОВАЯ УСТАНОВКА

ДЛЯ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕТАЛЛОВ

ПЕРЕД РЕЗАНИЕМ

Изобретение относится к металлообрабатывающей промышленности.

Известно устройство для плазменной обработки поверхностей, размещенное на шарнирной машине, в котором колебательные движения плазмотрона задаются кривошипной передачей от электродвигателя постоянного тока, причем узел качения плазмотрона крепится к штанге, и для возвратно-поступательного движения использована реечно-шестеренная передача, связанная с цилиндром, режим работы которого управляется гидропанелью (1).

Недостатками такого механизма, используемого для предварительного дугового нагрева при черновой обработке труднообрабатываемых материалов, являются его сложность и громоздкость.

Известна также плазменно-дуговая установка для термообработки твердых металлов перед резанием, содержащая плазменную горелку, подключенную к источнику питания постоянного тока, и магнитную отклоняющую систему, связанную с источником питания переменного тока (21.

Недостатком этой установки является то, что она не обеспечивает стабильности

2 горения дуги при больших отклонениях последней в магнитном поле, что уменьшает ширину прогрева и снижает качество термообработки.

Цель изобретения — повышение качества термообработки.

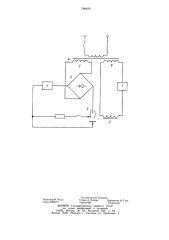

Поставленная цель достигается за счет того, что установка снабжена трансформатором с двумя вторичными обмотками, выпрямительным мостом и фазосдвигаюшей цепочкой, первичная обмотка трансформа10 тора подключена к сети, одна из вторичных обмоток — к входной диагонали выпрямительного моста, выходная диагональ которого включена последовательно между горелкой и источником питания постоянного тока, а указанным источником переменного тока служит другая вторичная обмотка трансформатора, которая соединена с магнитной отклоняющей системой через фазосдвигающую цепочку.

На чертеже изображена предлагаемая установка, содержащая источник питания 1 электрической дуги, плазменную горелку 2 (плазмотрон прямого действия), магнитную отклоняющую систему 3, а также генератор переменного напряжения, выполненный

788450

Формула изобретения в виде трансформатора 4, первая вторичная обмотка 5 которого подсоединена к выпрямительному мосту 6, включенному последовательно в цепь питания плазменной горелки 2. Питание магнитной отклоняющей системы осуществляется через последовательно включенную фазосдвигающую цепь 7 от второй вторичной обмотки 8 трансформатора.

Устройство для предварительного дугового нагрева при черновой обработке труднообрабатываемых материалов резанием работает следующим образом.

С помощью осциллятора между катодом и соплом плазменной горелки 2 поджигается электрическая дуга, ток которой ограничивается балластным резистором. Затем струей ионизированного газа замыкается цепь основной электрической дуги, обжигающей вращающуюся деталь, подлежащую обработке. После этого подается питание на первичную обмотку трансформатора 4.

На выходе выпрямительного моста 6 возникает пульсирующее напряжение, т. е. оказывается, что в цепь питания электрической дуги последовательно включен модулятор напряжения. Подача питания на первичную обмотку трансформатора 4 вызывает также протекание тока через магнитную отклоняющую систему 3, причем фазосдвигающая цепь 7 обеспечивает опережение по фазе индукции магнитного поля по отношению к фазе переменного напряжения цепи первой вторичной обмотки. Этот фазовый сдвиг равен отставанию по фазе колебания дуги от индукции магнитного поля. В результате отклонение электрической дуги совпадает с увеличением прикладываемого к ней напряжения. Затем подводится резец с широкой пластиной из твердосплавного материала, и включается продольная подача суппорта.

Плазменная горелка через узел ее крепления связана с суппортом и перемещается вдоль направления обработки с такой же скоростью, что и резец.

Использование новых элементов в устройстве для предварительного дугового нагрева (генератора переменного напряжения двухполупериодного выпрямительного моста и фазосдвигающей цепи) выгодно отличает предлагаемое устройство от прото20 и

3Q зю

46

4$ типа, так как расширяет возможности магнитного управления электрической дугой.

Полученное с помощью предлагаемого устройства повышение устойчивости горения дуги при ее отклонении в магнитном поле позволяет увеличить ширину прогрева и съем металла на 65 — 80%, повысить коэффициент полезного действия источников питания дуги. Увеличение съема металла сокращает станочное время обработки крупногабаритных деталей с предварительным дуговым подогревом.

Повышение устойчивости горения электрической дуги при ее отклонении и увеличение съема металла до 36 мм не снижают стойкость режущего инструмента.

Плазменно-дуговая установка для термообработки твердых металлов перед резанием, содержащая плазменную горелку, подключенную к источнику питания постоянного тока, и магнитную отклоняющую систему, связанную с источником питания переменного тока, отличающаяся тем, что, с целью повышения качества термообработки, она снабжена трансформатором с двумя вторичными обмотками, выпрямительным мостом и фазосдвигающей цепочкой, первичная обмотка трансформатора подключена к сети, одна из вторичных обмоток — к входной диагонали выпрямительного моста, выходная диагональ которого включена последовательно между горелкой и источником питания постоянного тока, а указанным источником переменного тока служит другая вторичная обмотка трансформатора, которая соединена с магнитной системой через фазосдвигающую цепочку.

Источники информации, принятые во внимание при экспертизе

1. Строшков А. М. и др. Обработка резанием труднообрабатываемых материалов с нагревом, М., «Машиностроение», 1977, с. 57 — 61.

2. Харитонов E. П., Шапиро И. С., Будаков А. А. Магнитное управление плазменной дугой при резке металлов. — «Сварочное производство», 1972, № 12.

788450

Составитель В. Ковалев

Редактор Ф.Муха Техред А. Бойкас Корректор Н. Степ

Заказ 8385/73 Тираж 885 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4