Способ центробежного литья

Иллюстрации

Показать всеРеферат

Сеюз Советсинк

Соцналнстнческнк

Ресеублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 05077 8 (21 ) 26 38528/22-02 (5 1 ) Ah.

В 22 0 13/00 с присоединением заявки Мо (23) Приоритет

Государствеииый комитет

СССР ио делам изобретеиий и открыти й

Опубликовано 231280 Бюллетень йо 47

Дата опубликования описания 30. 12. 80 (53) УДК 621 ° 74. .042(088.8) Г=

A.И.Шевченко, Н.Я.Ищук, А.И.Семененко, В A.Гарбуэ; -- »

В.Л.Притула, В.Ф.Злобин и В.Е.Яковчук

1 г " t с

1 1

Институт проблем литья АН Украийеых и ССР ., ) (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

Изобретение относится к литейному производству черных и цветных металлов, а именно к центробежному литью.

Известен способ центробежного литья заготовок из черных и цветных сплавов с подачей легкоплавких экзотермических флюсообразующих смесей в пылевидном состоянии непосредственно во вращающуюся форму, который обеспечивает рафинирование заливаемого сплава от вредных примесей и неметаллических включений 1

Недостатками этого способа являются высокий раход смесей, интенсивное образование пыли и газа и намер- 15 заике флюса на заливочных устройствах, что снижает их долговечность и рафинирующую способность флюса.

Известен также способ разливки ста ли с использованием экзотермических 20 флюсообразующих смесей в гранулах, которые вводят на зеркало металла в процессе заполнения изожницы (21 .

Недостатком этого способа является низкая степень рафинирования раз- 25 .ливаемой стали, так как не достигается оптимальная поверхность взаимодействия металла с флюсом. .Цель изобретение — разработка способа центробежного литья труб и 39

2 заготовок, обеспечивающего повышение качества литья за счет повышения степени рафинирования металла от вредных примесей и неметаллических включений.

Поставленная цель достигается тем, что гранулы подают в зону кольцевого потока, образуемого струей заливаемого расплава под углом 15-60 к оси вращения формы.

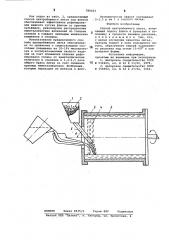

На чертеже изображено устройство для. реализации способа.

Дозирующее устройство 1 центробежной машины заполняют гранулами 2 диаметром 4-8 мм . Bo вращающуюся форму 3 заливают жидкий металл 4. Через

2-3 с после начала заливки металла с. помощью датчиков и исполнительных устройств по наклонному питателю 5 с помощью доэирующего устройства подают в течение 5-8 с во вращающуюся форму гранулы Н3 расчета 1,5% от веса заливаемого Металла. Изменяя угол в пределах 15-60", гранулы направляют в зону кольцевого потока 6наиболее активную с гидродинамической точки зрения зону, где имеют место наиболее благоприятные условия эмульгирования флюса в металле, с целью повышения поверхности их вэаи789223 модействия и, как следствие, повышения степени рафинирования металла от вредных примесей и .неметаллических включений.

В зоне кольцеового потока гранулы . воспламеняются, образуя жидкий синтетический флюс, который благодаря турбулентности потока эмульгируется в металле и ассимилирует неметаллические включения и вредные примеси.

Флюс после рафинирования металла центробежными силами выносится на

Таблица 1

Угол подачи, гранул, град

60-50 49-40 39-30 29-20 19-15

При углах подачи гранул более 60 ,они попадают на торец формы, минуя ее рабочую поверхность, а при углах подачи менее 15 гранулы не попадают в кольцевой поток металла при всех значениях скорости заливки металла.

Применение предлагаемого способа позволяет получать центробежнолитые 30 заготовки с низким содержанием неметаллических включений типа сульфидов, оксидов и фосфидов — содержание этих включений снижается в 1,5-2 раза, общий брак литья при этом снижается в 35

1,2-1,5 раза.

Пример. Отливают две партии заготовок, по три отливки каждая, с подачей гранул предлагаемым способом, Чугун марки СЧ 24-44 выплавляют @» в индукционной печи МГП-102, При

1350 С чугун заливают во вращающуюся со скоростью 1200 об/мин форму, при

Т а б л и ц а 2 сследований

Вблизи внутренней поверхности отливки неметаллические включения достигают 0,5-1 мм, ликвируют к центру отливки сера и марганец.

Среднее содержание неметаллических включений 0,25%

Центробежное литье с подачей гранул на зеркало металла непосредственно в форме (известный способ) Сульфиды и другие включения распределяются равномерно по толщине отливки

Максимальный размер включений

0,1 мм, Фосфидная эвтектика имеет повышенную твердость, ликвация марганца и серы отсутствует

Центробежное литье с подачей гранул под. углом 55 к горизонтальной оси вращения формы (предлагаемый . способ) его свободную поверхность. В результате рафинирования металла снижаются брак литья по неметаллическим включениям в 2-3 раза и общий брак литья в 1,2-1,5 раза.

Уголь(, подачи гранул обеспечивает подачу их в зону кольцевого потока, движущегося в турбулентном режиме и зависит от скорости заливки металла. В табл. 1 представлена зависимость угла подачи гранул от скорос ти заливки металла. этом длина отливки 300 мм, наружный диаметр 140 мм, толщина стенки 20 мм, скорость заливки металла составляет

2 кг/с.

Гранулы диаметром 4-8 мм подают по углом 55, который обеспечивает о флюсообразование в зоне турбулентного движения металла — в кольцевом потоке.

Химический состав гранул, вес. Ъ: силикокальций-8, алюминий- 2, селитра натриевая-14, силикат-глыба-.20, плавиковый шпат-26, окалина 20.

Приготовление гранул проводится на специальном грануляторе. Форму Формуют сыпучей футеровкой, состоящей из песка и циркона. Толщина футеровки 3 мм

Результаты исследования опытных отливок .приведены в таб. ?.

789223 формула изобретения

f 2

ВНИИПИ Заказ 8935/9 Тираж 889 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Как видно из табл. 2, предлагаемый способ центробежного литья под флюсом обеспечивает эффективное рафинирова.ние жидкого чугуна флюсом от крупных сульфидов, равномерное распределение неметаллических влкючений по толщине отливки и снижает ликвацию химических элементов в отливке.

Использование предлагаемого способа центробежного литья обеспечивает по сравнению с существующими способами повышение на 10-15% механических и эксплуатационных свойств изделий за счет повышения степени рафинирования сплава от неметаллических включений и снижение в 1,2-1,5 раза общего брака литья за счет снижения крупных неметаллических включений, которые переходят из металла в флюс.

Зкономический эффект составляет

2-2,5 р на 1 т годного литья.

СпОсоб цеНтробежного литья, включающий подачу флюса в гранулах в изложницу в процессе заливки расплава, отличающийся тем, что, с целью улучшения качества литья, гранулы подают в зону кольцевого потока, образуемого струей заливаемого расплава под углом 15-60 к оси вращения формы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 532465, кл. В 22 0 13/00, 1975.

2. Авторское свидетельство СССР

Р 359092, кл. В 22 0 27/06, 1969.