Устройство для изготовления биметаллических заготовок

Иллюстрации

Показать всеРеферат

Союз Советскик

Социелистическик

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ х о шоev <Вид Ь У (61) Дополнительное к авт. свид-ву (22) Заявлено 141277 (2) ) 2557329/22-02 (51) PA.

3 с присоединением заявки ¹

В 22 0 19/00

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 231280. Бюллетень ¹ 47

Дата опубликования описания 231280 (53) УДН 621. 74, .046(088.8) (72) Авторы изобретения

«" F

П. П. Игнатьев, В. С. Львов, А.Ф. Науменко Н. И 4йф)хмн, 3 :

c .

1 : .А ff )g i: „. i iiò. (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ

ЗАГОТОВОК

Изобретение относится к литейному производству и предназначено для по,лучения втулочных биметаллических заготовок под прессование, у которых внутренний кольцевой слой из одного металлического материала (металла, сплава, металлокерамики) всесторонне заливается расплавом другого металлического материала.

Для некоторых видов биметаллических заготовок установлены высокие требования: внутренний слой определенной конфигурации должен быть надежно герметизирован внешним покрытием определенной толщины и конфигу- т5 рации.

Известна форма для получения многослойных отливок, которая снабжена перегородкой, расположенной в зоне контакта заливаемых сплавов и имею- 20 щей слой легкоплавкого порошкообразного шлакового покрытия или газифицируемого материала f1) .

Однако использование таких перегородок не позволяет получить качест- 25 венную отливку из-за наличия в переходных зонах газовых раковин и неслитин.

Известны способы получения биметаллических заготовок, включающие за- 30 ливку в форму расплавленноГо металла и погружение в него вставки 21 .

Эти способы не обеспечивают точного размещения вставки в заготовке и допускают ее оплавление.

Известен способ изготовления нагревателя сопротивления путем заливки кольцевого элемента в литейной форме с возможностью перемещения кольцевого элемента относительно полости формы с целью исключения разрушсния элемента из-за разницы коэффициентов линейного расширения материала, из которого изготовлен кольцевой эле-. мент, и жидкого металла, образующего корпус при затвердевании (3J ..

Однако указанный способ также не обеспечивает точного размещения коль" цевого элемента относительно литейной формы, что приводит к браку труб при послецующем размерном прессовании заготовок в трехслойные трубчатые элементы.

Известны способ и форма для литья заготовок, в котором для получения заготовок, не имеющих открытых отверстий предварительно изготавливают заготовку, имеющую открытые отверстия ,из того же материала, иэ которого изготавливают деталь, затем открытые

789240 отверстия закрывают снаружи, заготовку устанавливают в литейную форму и заливают расплавленным металлом. При этом предварительная заготовка устанавливается в форме с помощью поддер хивающих цапф, которые могут удаляться после заливки металла в форму (4) .

Указанные способ и устройство не обеспечивают точного фиксирования вставки относительно стенок формы и соответственно поверхностей будУщей отливки °

Цель изобретения — улучшение условий крепления вставки и исключение смещения ее относительно литейной формы при всесторонней заливке плакирующего металла и отсутствии вспомогательных вплавляемых дистанционизирующих деталей типа "жеребеек".

Поставленная цель достигается тем, что в устройстве для изготовления биметаллических заготовок, содержа- 20 щем цилиндрическую литейную форму, поддон, центральный пустотелый стержень и фиксатор крепления вставки, последний выполнен в виде штырьковой траверсы, отцентрированной по рабочим Д5 поверхностям формы и стержня, и снабжен пружинами, закрепленными на основании штырей, для поджима вставки к штырям, при этом устройство снабжено толкателем для вывода фиксатора из gg формы, размещенным в полости центрального стержня, а длина штырей и пру>хин равна 1/3-1/2 высоты вставки.

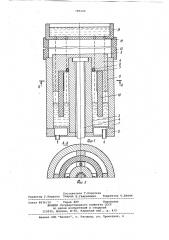

На фиг. 1 изображено предлагаемое устройство, вид прямо, разрез; на фиг. 2 — то же, разрез A-A на фиг. 1.

В литейную форму, содержащую цилиндрический корпус 1 с водоохлаждаемым днищем 2 и пустотелый центральный стержень 3 с размещенным в нем толкателем 4, устанавливают фиксатор 5, 40 который выполнен в виде штырьковой траверсы и содержит штыри б и пружи-. ны 7, .закрепленные с помощью винтов

8 к основанию 9 штырей. Между штыря ми б траверсы и пружинами 7 размещена вставка 10, удерживаемая в литей-ной форме на весу. Подача расплавленного металла в форму производится через кольцевую распределительную . чашу,11, имеющую калиброванные сливные отверстия 12. Распределительная чаша 11 устанавливается «а цилиндрическом корпусе 1 с помощью промежуточного кольца 13. привод толкателя 4 на.чертеже не показан.

55 -Работа устройства осуществляется следующим образом.

В предварительно собранную литейную форму устанавливают фиксатор 5 со вставкой 10. На цилиндрический корпус 1 литейной формы устанавлива- 40 ют промежуточное кольцо 13 и кольцевую распределительную чашу 11 с двумя рядами сливных отверстий 12, расположенных по средним диаметрам кольцевых плоскостей, образованных цилин- 65 дрическои стенк.>и корпуса 1, внсшней и внутренней поверхностями вставки 10 и центральным стержнем 3. В распреде;««ительную чашу 11 заливают порцию рас плавленного металла или сплава, предназначенного для формирования плакирующего слоя втулочной биметаллической заготовки. Расплавленный металл или сплав через сливные отверстия 12 струями заливается в форму. При этом суммарные площади калиброванных отверстий 12 выполняют в том же соотношении, что и площади кольцевых плоскостей заливаемой биметаллической втулки, для сохранения одинаковых скоростей подъема зеркала металла по обе стороны металлической вставки 10, чтобы исключить перетекание расплава из одной полости в другую, под вставкой или над ней, для предотвращения ее сплавления.

В период заполнения формы в пустотелом днище 2 поддерживают интенсивный поток охлаждающей жидкости, создающий направленную кристаллизацию металла снизу вверх для вмораживания нижней части вставки 10 и тем самым фиксируют ее в заданном положении до момента подъема зеркала металла к уровню нижних концов штырей б и пружин 7 фиксатора 5.

После закрепления нижнего конца вставки 10 в слое закристаллизовавшегося металла фиксатор 5 с помощью толкателя 4 выводят из литейной формы вверх со скоростью равной или большей, чем.скорость подъема зеркала металла в форме. После заполнения формы до заданного уровня дают выдержку до полной кристаллизации и охлаждения отливки, затем отливку из формы удаляют и цикл повторяют.

Пример изготовления биметаллической втулки. Проводят отливку втулочной биметаллической заготовки для последующеro прессования трехслойной биметаллической трубы с внутренним слоем из спеченной алюминиевой пудры (САП). плакированной алюминиевым сплавом типа САВ.

Расчетные размеры заготовки:

Диаметр наружный 200 мм

Диаметр внутренний 100 мм

Высота 400 мм

Размеры внутренней вставки:

Диаметр наружный 160 мм

Диаметр внутренний 140 мм

Высота 300 мм

Расстояние. торца вставки от нижней плоскости заготовки (по положению в форме) 50 мм.

Заданная скорость подъема металла в форме при заливке — 8-10 мм/с. Принимая уровень расплава в литейной чаше равным 100 мм и диаметр отверстий 8 мм, получают необходимое количество литниковых отверстий для обеспечения заданной скорости заливки:

789240 для внешнего копьца — 20 ш-., а внутреннего — 14 шт. При этом весовая скорость поступления: расплава в форму составляет 204 cMjc или 510 г/с для жидкого алюминиевого сплава с плотностью 2,5 ч/смЗ. Для заполнения формы до половины длины внутренней вставки, т.е. на 200 мм за 19,3 с в форму поступает 9650 г расплава с температурой 800оС, со скоростью заполнения формы около 10 мм/с. Количество тепла, которое необходимо отвести для обеспечения кристаллизации и охлаждения расплава до температуры твердого состояния (ниже 657 С) составляет

9650 657) + = 15

1340000 кал (или 1340 ккал).

Для снятия расчетного количества тепла водой, охлаждающей днище литейной формы, с температурой на входе

25 С и на выходе 60 С требуется 2О

38,6 л воды, или расход воды состав- ляет

38,6 : 19,3 = 2 л/с (или 7,2 м /ч).

После заполнения формы на половину высоты вставки, последняя надежно фиксируется в слое закристаллизовавшегося металла, и фиксатор вставки выводят из формы со скоростью выше

10 мм/с.

Биметаллические заготовки, полученные в предлагаемом устройстве, подвергнуты прессованию в трехслойные трубы с вытяжкой при деформации равной 12. Полученные трубы при внутреннем диаметре 100 мм имеют суммарную толщину 7,0 + +0,1 мм, толщину оболочек 2,8 + 0,05 мм и внутренний слой толщиной 1,4 «+ 0,05 мм. При общей длине трубы около 4-ех метров расстояние внутреннего слоя от. нижнего торца по положению заготовки 40 при заливке составляет 500 мм.

Предложенное устройство для литья трехслойных биметаллических заготовок обеспечивает получение прессованных труб с высокой размерной стабильностьЮ по габаритам слоев с надежной герметизацией внутреннего слоя плаки-. рующим материалом со всех сторон.

Формула изобретения

1. Устройство для изготовления биметаллических заготовок, содержащее цилиндрическую литейную форму, поддон, центральный пустотелый стержень и фиксатор крепления вставки, о т л и ч а ю щ е е с я тем, что, с целью улучшения условий крепления вставки, фиксатор выполнен в виде штырьковой траверсы, отцентрированной по рабочим поверхностям формы и стержня, и снабжен пружинами, закрепленными на основании .штырей, для подкима вставки к штырям.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем,что оно снабжено толкателем для вывода фиксатора из формы, размещенным в полости толкателем для вывода фиксатора из фрРьы, размещенным в полости центрального стержня.

3. Устройство по пп. 1 и 2, о т— л и ч а ю щ е е с я тем, что длина штырей и пружин равна 1/3-1/2 высоты вставки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 417158, кл. В -22 0 19/00, 1971.

2.. Авторское свидетельство СССР

Р 393036, кл. В 22 0 19/00, 1972.

3. Патент США Р 3709280, кл.164112, 1973.

4. Патент Швейцарии Р 538315, кл,. В 22 0 19/00, 1973.

7

Составитель Т.Королева

Редактор Г.Кацалап Техред Е,Гаврилешко Корректор О.Билак

Заказ 8936/10 Тираж 889 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4