Способ обработки порошка железа

Иллюстрации

Показать всеРеферат

Союз Советсккн

Социалистические

Республик

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6! ) Дополнительное к авт. саид-ву (22) Заявлено 03.01. 78(2 ) 25 64 180/22-02 ()789248

l .з ф

1 г

° г ,г

В (51)М. Кл.

В 22 F 1/00 с присоединением заявки ¹

1 есударственный комитет

СССР (23) Приоритет

Опубликовано 23.12.80. Бюллетень № 47

Дата опубликования описания 26.12.80 лю делам изобретений и отнрытнй (53) УДК621.

° 762,32 (088.8) 1

Б. И. Бондаренко, В. Ф. Пекач, Н. П. Курганс, А.Щ,"Святейко, А. С. Юренко, В. С. Шербина, Г. М. Садовский„ ф» И, Кстйонов,-

Я. Л. Гипш, Е. И. Шмонов, E. Н. Петров и А. "рогачевский

1; ° Ф 94 . »ятн

Институт газа АН Украинской CCP и Сулинский ме гйллурр МЬ®ий :.": . сф.е-„ эавод (72) Авторы изобретения (7! ) Заявители (54) СПОСОБ ОБРАБОТКИ ПОРОШКА ЖЕЛЕЗА

Изобретение относится к порошковой металлургии, в частности к обработке металлических порошков.

Известен способ обработки железного порошка, включающий загрузку порошка на конвейерную ленту, отжиг в водородсодержащей атмосфере до образования слака, охлаждение опека, дробление опека в водородсодержвщей атмосфере и вывод ленты с дробле(тным спеком иэ водородсодержащей атмосферы 1 .

Недостатками данного способа являют ся невысокое качество порошка (вследсз вие того, что -основная часть водорода идет не противотоком через зону нагрева, 15 а прямотоком через холодильник и далее в атмосферу через место вывода ленты с дробленным опекам), повышенный расход водорода в результате его постоянной утечки -и систематическое заклинивание крупной фракции дробленного спека в горизонтальной выводной щели, которую, с целью устранения разгерметизации печной атмосферы, делают с минимально возмож« ным заэороьт, что приводит к периодическому приостановлению процесса.

Йель изобретения — повышение качества порошка и технико-экономических показателей процесса.

Поставленная цель достигается тем, что в способе обработки порошка железа, включающем загрузку порошка на конвейерную ленту, отжиг в водородсодержащей! атмосфере до образования слака, охлаждение, дробление слака и вывод .дробленного опека из водородсодержащей атмосферь, перед выводом дробленного опека из водородсодержащей атмосферы к нему добавляют отожженный порошок дисперсностью 0,01 - 1,0 мм и одинакового со спеком химического состава, а после вывода из водородсодержащей атмосферы порошок отделяют и вновь направляют на доб авк у е

При этом практически весь водород идет в зону нагрева противотоком, чем и обеспечивается более высокая степень химических превращений в порошке при нам3 7892 ного меньшем удепьном расходе водорода и повышается качество порошка.

Использование в качестве подсыпки отожженного порошка одинакового химического состава с продуктом искпючает загрязнение последнего примесями. Кроме того, подсыпка порошка позволяет сохранить герметичность печного пространства при установке увеличенного зазора выводной щели для устранения заклиниваний конвейерной ленты.

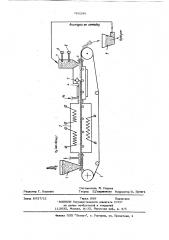

На чертеже схематически показано уст ройство дпя осуществпения предлагаемого способа.

Через бункер 1 на конвейерную пенту

2 загружают метаппический порошок. На ленте порошок поступает в камеру 3 нагрева, в которой происходит его отжиг в среде водородсодержащего газа при 600;

9000 С. В процессе отжига порошок спекается в спек и .на ленте поступает в хоподипьник 4, имеющий водородсодержащую атмосферу и сообщающийся с камерой нагрева. Спек иэмепьчают дробипьным устройством 5, расположенным над лентой в хоподипьнеке, до класса 20,0 — 0,01мм.

Далее дробпенный спек на пенте 2 движется к щели; 6. В водородсодержащую атмосферу холодильника 4 перед срезом щепи 6 иэ бункера 7 непрерывно подсыпают отожженный порошок одинакового химического состава с. дробленным спеком класса 1,0 «+ p, 01мм. Порошок подсыпают равномерно .по всей ширине щепи. B резупьтате подсыпки порошка образуется зз постоянный, герметизирующий атмосферу печи, порошковый затвор. В бункере 7 установлены датчики 8 уровня, сигнализирующие о снижении уровня порошка. Датчики могут быть соединены с приводом пита. тепя, подающего порошок в бункер 7. Выгружаемые со сходящей ветви ленты продукт и подсыпной порошок собирают и раздепяют на сепараторе 9, откуда подсыпной порошок снова направляют в бункер 7.

4$

Примеры осуществления предлагаемого способа.

Пример 1. Железный порошок марки ПЖ-4M (ГОСТ 9849-74) через

48 4 бункер 1 загружают на непрерывную металлическую конвейерную ленту 2. Ширина споя порошка составляет 150 глм, а его высота 30 мм. Скорость движения ленты—

4,44 м/ч. При среднем насыпном весе порошка 2,5 г/см производительность печи примерно 50 кг/ч. Вместе с лентой порошок продвигают в камеру 3 нагрева, где его разогревают и выдерживают на движущей ленте в. среде водорода при

870 С. В конце камеры нагрева порошок

О. спекается B сплошной корж (спек). Из камеры нагрева спек вместе с лентой поступает в хоподипьник 4, в котором происходит охлаждение спека в среде водорода.

С помощью дробильного устройства 5 непрерывно поступающий спек дробят на пен+ те до крупности 20,0 — 0,01 мм. Дробленный спек на ленте поступает к щели 6.

В водородсодержащую атмосферу хоподипьника перед срезом щели 6 иэ бункера 7 непрерывно подсьщают отожженный порошок класса 1,0 0,01 мм. Порошок подсыпают равномерно по всей ширине щепи. B результате постоянной подсыпки образуется постоянный порошковый затвор, герметизирующий атмосферу печи.

Затвор в щели 6 устанавливают равным

37 мм, что совершенно исключает закпинивание крупки в выводной щели. Благодаря герметизации печи подсыпным порошковым затвором давление в печи 3 мм вод. ст. держится при расходах водорода

5 — 7 нм /ч, что в пересчете составляет

130 нм /т отжигаемого порошка. Со сходящей ветви конвейерной пенты 2 дробпенный спек и подсыпной порошок подают в сепаратор 9„где отделяют часть порошка класса 1,0 «+ 0,01 и направляют снова в подсыпной бункер 7. Необходимый уровень подсыпаемого порошка в бункере 7 поддерживают по показаниям датчиков уровня 8. Печь работает стабильно, П пучаемый после отжига порошок имеет следующую сортность: ПЖ2 — 80% и

ПЖ3 — 20%. Усредненные показатели сравнительных испытаний приведены в таблицее.

789248 редпоженный способ

Известный способ

Продолжительность испытаний, час

1.ã0

219

240

Расход водорода на

1 т отажженного порошка, нм /т

400

480

270

130

80 % ПЖ2

20 % ПЖЗ

Пример 2, Все операции осущестляют так же, как в примере 1. В сепараторе 9 отделяют дпя подсыпки порошок класса 2, 0 + 0,01 мм. Все расходные и качественные показатепи процесса те же, что и в примере 1. Однако при этом резко возрастает количество отсеваемого для подсыпки порошка. B связи с этим выполняют еще одну операцию: разделяют отсеянный порошок на два потока . один дпя подсыпки, а другой возвращают в продукт.

Пример 3. Все операции осущест вляют так же, как в примере 1. B сепараторе 9 отдепяют для подсыпки порошок класса 1,0 + 0,005 мм. Все расходные и количественные показатели процесса те же, что и в примере 1. При этом через некоторое время происходит накопление пылевидных фракций в рециркулирующем на подсыпку порошке, что ухудшает гигиенические усповия в районе узла выгрузки (увеличивается запыленность).

Таким образом, предложенный способ позволяет за счет снижения утечек водородсодержащего газа снизить его удельный расход не менее чем на 43%. За счет предотвращения неконтролируемых разгерметизаций печи при "проскоках порошкового затвора стабилизируется выход порошков высших марок. В цепом повышение сортности порошка составпяет 42 %.

Формул а изобретения

Способ обработки порошка жепеза, включающий загрузку порошка на конвейерную ленту, отжиг в водородсодержащей атмосфере до образования спека, охлажде- ние, дробление спека и вывод дробленного спека из водородсодержащей атмосферы на ленте, отличающийся тем, .что, с цепью повышения качества порошка и технико-экономических показателей процесса, перед выводом дробленного

3S опека из, вЬдородсодержащей атмосф еры к нему добавляют отожженный порошок дисперсностью 0,01 - 1.0 мм и одинакового со спеком химического состава, а после вывода из водородсодержащей атмос4ч:феры порошок отделяют и вновь направляют на добавку.

Источники информации, принятые во внимание при экспертизе

1. Пояснительная записка к проекту

45 ГИПРОМЕЗа % 134871, 1970.

Сортность выхода по- 42 % ПЖ2 34 % ПЖ2 47 % ПЖ2 рошка на аналогичных режимах 58 % ПЖЗ 66 % ПЖЗ 53 % БЖЗ

789248

Редактор Г. Каиалап

Заказ 8937/11

Составитель Л. Родина

Техред Е.Гавржепко Корректор В, Бутяга

Тираж 889 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4