Способ очистки отходящих газов от вредных примесей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ

Союз Советских

Социапнстмческих

Республик

«i>789574

Ф

\ (61) Дополнительное к авт. свид-ву (22) Заявлено 11,05.76 (21) 2358282/23-04 с присоединением заявки Йо (23) Приоритет

Опубликовано 231280. Бюллетень М 47 (53)M. Кл.

С 10 К 3/02

В 01 J 23/70

Государственный комитет

СССР но делам изобретений и открытий (5Ç) УДК 66 097 3 (088. 8) Дата опубликования описания 231280

Г. К. Боресков, В. В. Поповский, В.А.Сазонов С. Н. Степашкина, !

0.Щ.Матрос, В.И.Луговский, А.С.Тихова, ).А.Ворббьев-;-В. Б. Накрохин, Г.И. Гиневич, Г.В.Осетрова. И. ф1Книсимов

Т.Г.Старостина и В.И.Башин (: . I

1 (72) Авторы изобретения

AH СССР

Институт катализа Сибирского отделения (71) Заявитель (54) СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ OT

ВРЕДНЫХ ПРИМЕСЕЙ

Изобретение относится к процессам каталитической очистки от вредных примесей отходящих газов промышленных производств с целью защиты биосферы, а именно к способу каталити- S ческой очистки на нанесенном окисномедном катализаторе отходящих газов производства безметанольного формальдегида.

Известен способ очистки отходящих 10 газов от вредных газов, например, выхлопного газа двигателей внутреннего сгорания от окиси углерода, углеводорода, окислов азота, альдегидов путем пропускания отходящего газа через слой катализатора, содержащего окиси меди и хрома на активированной окиси алюминия при 700 С и объемной скорости 10000.:30000 ч 11).

Наиболее близким по технической 20 сущности и достигаемому эффекту является способ очистки отходящих газов от вредных примесей путем пропускания газов при повышенной температуре через слой катализатора, представляю-25 щего собой окись меди, нанесенную на окись алюминия. Отходящие газы промышленных эмалированных печей,. содержащие окись углерода, фенолы, ксилолы, альдегиды, обезвреживают 30

2 каталитическим дожигаением на нанесенном окисномедном катализаторе при 385-400 С и объемной скорости

10000 ч (21.

Недостатки способа — высокая начальная температура дожигания отходящих газов (около 400 С ), следствие которой является недостаточная степень очистки.

С целью повышения степени очистки предложен настоящий способ очистки отходящего газа от вредных примесей окиси углерода, альдегидов, соединений со спиртовой группой, путем пропускания газа через слой катализатора, представляющего собой окись меди, нанесенную на окись алюминия, при температуре на входе в слой катализатора 160-270 С и объемной скорости 15000-20000 ч

Способ позволяет повысить степень очистки отходящего газа. Отходящий гаэ производства беэметанольного формальдегида до очистки содержит, об. Ъ: окись углерода 1-3, формальдегид 0,05-0,5, метанол 0,010,05, кислород 8-11, вода до 3, аэотостальное, после очистки содержит, об.Ъг окись углерода 0,02, вода до

3, кислород 8-11, формальдегид, мета789574 нол — отсутствует, азот — остальное.

Таким образом, способ обеспечивает полную очистку при минимальном содержании вредных примесей.

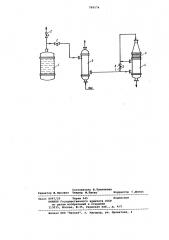

Принципиальная схема промышленной установки для очистки отходящих га зов производства безметанольного фор мальдегида приведена на чертеже.

Установка состоит иэ абсорбера 1; теплообменника 3, обогреваемого паром и необходимого для нагрева газов в период запуска, подконтактного теп- 1© лообменника 4, в котором осуществляется теплообмен между отходящим иэ реакционного объема горячим газом и исходным холодным газом, каталитического дожигателя 5, предстанляюще- 1Я

ro собой контактный аппарат с неподвижным слоем катализатора.

Байпас 7 с автоматическим клапаном б предназначен для регулировки температуры газа на входе в дожигатель 2О

5 Вентили-задвижки 2 служат для запуска газов либо на дожигатель, либо непосредственно н атмосферу при перегрузке катализатора или ремонтных работах.

Отходящие газы после абсорбера 1 основного процесса с температурой

10-254 С, поступают в паровой теплообменник 3, далее нагретые до 150165 С газы со скоростью 15000-20000ч поступают через подконтактный теплообменник 4 в дожигатель 5. При температуре катализатора 150-170 С начинается реакция окисления окиси углерода, формальдегида и метанола.

После начала реакции для обеспечения необходимого температурного режима катализатора подачу пара н теплообменник 3 уменьшают при низких концентрациях или прекращают при достаточно высоких концентрациях вредных yg примесей. Соответственно, температура газа на входе и подконтактный теплообменник понижается до 10-100 С.

При стационарном режиме работы дожигателя отходящие газы нагревают в подконтактном теплообменнике за счет тепла, выделившегося при дожигании вредных примесей, до 220-270 С,температура катализатора при этом 350470 С. Очищенные газы после подконю тактного теплообменника сбрасывают в атмосферу с температурой 200-250 С или направляют на утилизацию тепла.

Пример 1 . Отходящие газы н количестне 3000 м /ч после абсорбера 1 с температурой 20 С, содержащие, об.Ъ: окись углерода 1,5, формальдегид 0,2, метанол 0,03, воду

2,5, кислород 9, азот остальное, поступают через теплообменник 3 в подконтактный теплообменник 4, н котором нагрена.отся до 240 С, и затем о направляются в дожигатель 5. Температуру газов на входе н дожигатель

5 поддерживают автоматически с помощью клапана б байпасной линии 7. При температуре слоя катализатора 420 С происходит практически полное окисление вредных примесей. После дожигателя н отходящих газах окиси углерода содержится меньше 0,02 об.Ъ формальдегида и метанол отсутствуют.

Очищенные газы после подконтактного теплообменника выбрасывают в атмосферу с температурой 220 С или направляют на установку утилизации тепла.

Объем катализатора составляет 200 л, размер зерен катализатора бх12 мм.

Пример 2 . Отходящие газы в количестве 3000 м /ч после абсорбера 1 с температурой 100 С, содержащие, об.Ъ: окись углерода 1,1, формальдегид 0,15, метанол 0,02, воду

2,5, кислород 9, азот остальное, поступают через теплообменник 3, обогренаемый паром с давлением 0,5 ати, в подконтактный теплообменник 4, в котором нагреваются до 270 С и затем направляются в дожигатель 5.

При температуре слоя катализатора

450 С происходит практически полное окисление вредных примесей. После дожигателя в отходящих газах окиси углерода содержится меньше 0,02 об.%, формальдегид и метанол отсутствуют.

Температура выбрасываемых в атмосферу очищенных газов составляет 240оС

Формула изобретения

Способ очистки отходящих газов от вредных примесей окиси углерода, альдегидов, соединений со спиртовой группой, путем пропускания газов при повышенной температуре через слой катализатора, представляющего собой окись меди, нанесенную на окись алюминия, о т,л и ч а ю шийся тем, что, с целью повышения степени очистки, очистку недут при температуре очищаемого газа на входе в слой катализатора 160-270 С и объемной скорости 15000-20000 ч

Источники информации, принятые во внимание при экспертизе

1. Томас Ч. Промышленные каталитические процессы и эффективные катализаторы. М., "Мир", 1973, с. 173174.

2. Авторское свидетельство СССР

9 256736, В 01 3 23/70, 1969 (прототип).

769574

Составитель В.Теплякова

Редактор М.Ликович Техред М.Петко Корректор С,Щемак

Подписное

Заказ 8997/29 Тирак 545

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4