Устройство для закалки деталей

Иллюстрации

Показать всеРеферат

О П И C А Н И Е „„ув!)боя

Союз Советсник

Сощиалистичесиик

Республик

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

-Ф (61) Дополнительное к авт. свид-ву (22) Заявлено 06.09.77 (21) 2521937/22-02 с присоединением, заявки №вЂ” (23) Приоритет— (5l) М. Кл.

С 21 D 9/46

С 21 D 1/673

Государственный комитет

Опубликовано 23.12.80. Бюллетень ¹ 47

Дата опубликования описания 28.12.80 (53) УДК 621.784.

".6 (088.8) до делан изобретений и открытий (72) Автор изобретения

Г. А. Мухин

Ждановский филиал Украинского государствен!того института !!о проектированию л!еталлу(огичесщк. заводов

I (71) Заявитель (54) УСТРОИСТБО ДЛЯ ЗАКАЛКИ ДБТАЛЕИ

Изобретение относится к машиностроению и может быть использовано для термической обработки высоколегированных деталей в условиях крупносерийного производства.

Извест!го устройство для закалки деталей, содержащее конвейер и приспособление для захвата flj.

Наиболее близким к предлагаемому по технической сущности является устройство для закалки деталей, содержащее камеру охлаждения с конвейерами, расположенными один над другим с формообразующими приспособлениями для деталей. Зажим форм осуществляется на загрузочной цепи механизмом с помощью упоров и кулачков. В закрытом виде формы передаются на цепи ванны. Открывание форм производится рычажным механизмом 12) .

Однако наличие стопочных и фиксирую-! цих механизмов, упоров, блокирующих и деблокирующих приспособлений значительно усложняет конструкцию устройства.

Цель изобретения — предотвращение коробления деталей.

11оставленная цель достигается тем, что ф !!!л!ообразую!цие приспособления выполиены в виде разъел!н!!х штампов, части которых укреплены на конвейерах, причем верхние части штампов имеют выступы, а нижние части — соответствующие нм отверстия.

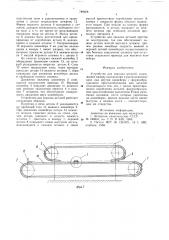

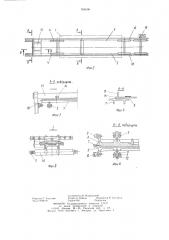

На фиг. 1 изображено устройство, общий Blf, !; HB фиг. 2 — устройство, план; на фиг. 3 — разрез А — А на фнг. 2; на фиг. 4 — разрез Б--Б на фиг. 2; на фиг. 5— узел 1 на фиг. 1; на фиг. 6 — - разрез

— В на фиг. 3.

Устройство для закалки деталей со-!

В стоит из проходной камеры 1 охлаждения, двух конвейеров — нижнего 2 и верхнего 3, расположенных один над другим, оборудованных приводными и холостыми звездочками 4 и тяговыми цепями, на которых

15 подвижно закреплены формообразующие приспособления, выполненные в виде верхних 6 и нижни, 7 штампов, причем штамп нижнего конвейера снабжен полостью по размерам обрабатываемой детали 8, а верхнего — соответствующил! выступом, с возzo можностью зацепления между собой.

Каждый штамп снабжен роликами 9, перемещающимися в неподвижных направляющих 10. Для соединения с цепями 5 штампы имеют пальць! 1, расположенные между

789608 пластинами цепи и удерживаемые в зацеплении с цепью посредством шгифтов 12.

Форма верхнего штампа 6 выполнена с уклоном, дающим возможность свободного сто» ка воде и в то же время ие допускающим попадание воды иа деталь 8. Масса штампа 6 должна быть достаточной для предохранения от коробления детали 8, находящейся в иижием штампе 7. Направляющие

10 верхнего конвейера 3 иа участке охлаждения в камере 1 имеют разрыв, что обеспечивает прижатие детали 8 в нижнем штам- 10 пе 7 массой верхнего штампа 6 с цепью 5.

На участке загрузки нижний конвейер 2 оборудован приемным столом 13, иа который укладывается нагретая деталь 8. Стол

13 имеет продольные пазы, через которые проходят штыри 4 нижнего штампа 7, сбра1S сывающие при движении конвейера деталь в свободную полость штампа.

Движение нижнему конвейеру 2 сообщается посредством привода 15. Верхний конвейер 3 пОлучает движение от ии>кнего 20 при помощи зацепления верхних 6 и нижних 7 штампов, что обеспечивает синхронность движения двух конвейеров.

Устройство для закалки деталей работает следующим образом.

Нагретая в печи деталь 8 укладывается

25 на приемный стол 13 нижнего конвейера 2.

При движении конвейера штыри 14 нижнего штампа сдвигают деталь со стола, причем деталь попадает в полость нижнего штампа 7. Двигаясь в камеру 1, верхний з0

LtIT3iv! l1 8 пакрывает cB0HM bt T 10M деталь, иаходящуюся в нижнем штампе и своей массой препятствует короблению детали. В камере 1 закрытая форма обильно поливается водою. При выходе из камеры форма раскрывается, и деталь выпадает из нижнего штампа при огибаиии штампом приводных звездочек 4.

Устройство для закалки деталей простое по конструкции, так как обеспечивает зажим детали массой верхнего штампа, причем равные линейные скорости нижней и верхней ветвей конвейеров осуществляются при йомощи зацепления штампов при отсутствии отдельного привода для верхнего конвейера.

Формула изобретения

Устройство для закалки деталей, содержагцее камеру охлаждения и расположенные один иад другим конвейеры с формообразующими приспособлениями для деталей, отличающееся тем, что, с целью предотвращения коробления деталей, формообразующие приспособления выполнены в виде разьемиых штампов, части которых укреплены па конвейерах, причем верхние части имеют выступы, а нижние части — соответствующие им отверстия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 188641, кл. С 21 D 9/62, 1965.

2. Патент ФРГ № 1261871, 18 С 9/02, опублик. 1968.

Редактор Г Капалап

Зака1 9004 30

Составитель В. Марковский

Техред A. Ьойкас Корректор Н I рпгорук

Тираж 608 Подписное

ВНИИПИ Государственного кочитета СССР по делам изобретений и открытий

l l,3035, Москва, Ж вЂ” 35, Раушская на6, д. 4/5

Филиал ППП Патент>, г. Ужгород. ул. Проектная, 4