Устройство для измерения температуры поверхности металла

Иллюстрации

Показать всеРеферат

ОЛЙСАНЙЕ»т89ЫО

ЙЗОБРЕТЕН ЙЯ

Союз Советских

Социалистических

Респубпмк (61) Дополнительное к авт. свид-ву (22) Заявлено 07.12.78 (21) 2689053/22-02 с присоединением заявки № —. (23) 11риоритет— (51) М Кл з

С 21 0 11/00

Государотввииый комитет

Опх бликовано 23.12.80. Бюллетень № 47 (53) УДК 621,783 (088.8) по депам изобретений и открытий

Дата опубликования описания 28.12.80

В. А. Зеньковский, О. М. Блинов. И. С, Во цвцк и А. М. Беленький (72) Авторы изобретения

Государственный ордена Трудовог з Красного Знамени союзМьтй институт по проектированию агрегатов сталеплавильного, и прокатно;о производства для «lcðíîé металлургии

«Стальпроект» и Московский ОрдеAB Трудового КрасногоЗнамени институт стали и сплавов (71) Заявители (5 1) УСТРО1т!СТВО ДЛЯ ИЗМЕРЕН1!Я ТЕМ!1ЕРАТУРЫ

Г10ВЕРХНОСП! МЕТАЛ, 1А

Изобретение относится к контролю температуры поверхности металла и может быть использовано в черной и цветной металлургии.

Известно устройство для измерения температуры поверхности металла, состоящее из металлического тепловоспринимающсго элемента, в отверстия которого впаяны термоэлектроды контактного датчика, замкнутые через тепловоспринимающий элемент, находягцийся в тепловом контакте с поверхностью металла (11. !О

Наиболее близким к предлагаемому по конструктивным признакам является устройство, состоящее из металлического тела, внутренняя поверхность которого изготовлена в виде полусферы с хорошо отполированной или позолоченной поверхностью, которая своим основанием плотно гьрилегает к поверхности объекта измерения.

В верхней части полусферы предусмотрено отверстие с установленной в нем линзой. За линзой находится расположенный на одной оси с отверстием пирометр излу- чения (2J .

Не остатки ) стройства состоят в том, что при работе в агрессивной атмосфере отполированная илн позолоченная поверхность полусферы подвержена разрушению, при измерении температуры поверхности дьижущихся, неровных и вибрирующих объектов невозможно обеспечить плотного контакта основания полусферы с контролируемой поверхностью и трудно визировать пирометр на небольшое отверстие в полусфере.

Цель изобретения — повышение точности. надежности и экономичности контроля температуры поверхности металла.

Указанная цель достигается тем, что излучающая поверхность выполнена с несквозHblMH отверстиями, суммарная площадь которых относится к площади неперфорированной поверх <ости элемента как 10: l.

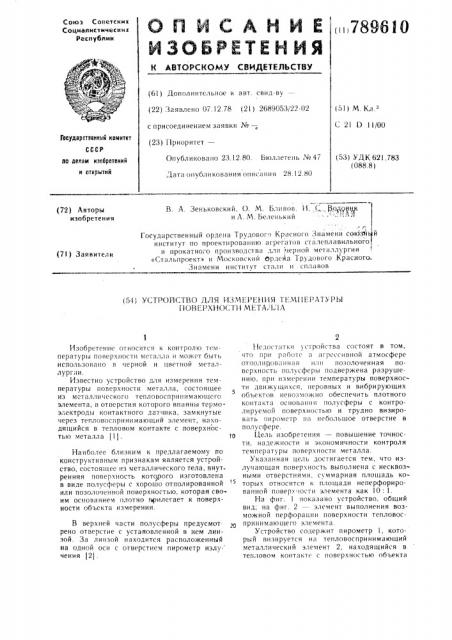

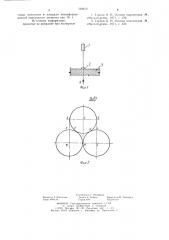

На фиг. 1 показано устройство, общий вид; на фиг. 2 — элемент выполнения возможной перфорации поверхности тепловоспринимающего элемента.

Устройство содержит пирометр 1, который визируется на тепловоспринимающий металлический элемент 2, находягцийся в тепловом контакте с поверхностью объекта

78961

3. ОтlloklteHHe диаметра каждого отверстия к etо I „IóotIHe таково, что излучение, Нсходя1цее из отверстий, имеет характеристики излу t<;tlllH аосолютно черного тела. ((а ll()H(рхиость металлического теплово,принима)ощего элемента диаметром 20-30 мм наносят несквозньц отверстия диа3 метром 1 мм и глубиной 4 мм, т е. с соблюдением известного соотношения глубины цилиндрической полости к ее диаметру равного 4, обеспечивающего высокое значение степе)ш черноты полости. Указанные отверстия наносят с плотностью расположения, харак еризукнцейся отношением площади неперфорированной поверхности к площади перфорированной поверхности «к более чем

1:10, TklK как нри данном соотношении площадей не возникает существенной погрешности, Обусловленной колебаниями степени черноты поверхности металла, что поясняется следующим расчетом.

Степень черноты поверхности металлического тепловоспринима)ощего элемента

Р(1 В) t 11 (ЬтЬ

< „ =- Е.„— „- + К„, p-,-.. де „„— степень черноты отверстий;

Г„, — площадь отверстий;

25 — степень чернты металла;

Г, — площадь непс)рфорированной поВ((>ХНОСТИ;

Гв — суммарная площадь перфорированной и неп(рфорированной по13ерхностбй.

38

Если принять, ITO Г()т =- 0,91; Fg = 1, =-= 0,99 и Г„„= 0,09, то при 8 — — 0,6 с„,< = 0,99 4),9! + 0,6 0,09 =- 0,96, ри

Е,„= = 0,8 Ет, „= 0,99 0,91 + 0,8 0,09 = 0,97, Полная площадь элемента поверхности

ABCD (фиг. 2) равна

5@ А С (3 2<) 50 где а радиус отверст))я.

Площадь, перфорированная отверстиями радиуса а на элементе AHCD, равна S(lyly= я о Я 40

Площадь гладкой поверхности элемента

ABCD равна

=- 3 51,и2 — — в.й = 037C2

Отношение площадей перфорированной

k(e lH;IKOH t1OI3< .pXHO(. TH pk)I3H0

5<<с< РУ 6 () — ()jy — — — 8, 5: 1

Соответствующей обработкой гладких поверхностей (высверливание отверстий малых диаметров, накернивание и т. и.) отношение перфорированной поверхности доводится до 10: l.

Устройство работает следующим образом.

Мет<)ллический неперфорированный тепловоспринимающий элемент приводится в те))ловой контакт с поверхностью металла, вслетсгвие iet о элемент прогревается до темп(рс)тур11 металла и излучает своей пер11

) форирова иной иоверхн<)с" ьк) пот<ж, регистрHpу()11>IH ilиpo <

Г1огpell»«>cT» измер< ния, например, радиац и О и и Ой T e. <3 i)e p h hi, lt t>i 3 13 3 k t kt ) K) принятым, до(т))тс)<но большим (0,8- 0,6 = 0,21 измен(нием степени черноты металлического теплс>вск принимающегo элемента можно оп ределить из известной зависимости

Т, = Т,g, где Т радиационная температура; 1- - — действительная температура.

Приняв T — — — 900" К имеем

Т, —— - 900" — — =- 909,9" К;

Т = 900.f-- — — - 906,3 "К.

Р < 0,97 т. е. при соответствеHHoM из vleíeltHH степени черноты металлического тепловоспринимающего элемента погрешность измерения температуры составляет 3,6 К или 0,36осс<).

Достоинства данного устройства: обеспечиваются высокие и <3>остоянные значения степени черноты поверхности металлического тепловоспринимающего элемента и тем cBMbtM обеспечивается высокая точность измерений температуры поверхности контролируемого металла; исключаются погрешности, связанные с

Tp)äHÎeòüIo визирования пиро ы ет ра, так как значительно возрастает площадь визирования; экономичность, так как не требуется применения отполированных или позолоченных поверхностей; преодолеваются трудности, связанные с соблюдением условия поддержания изотермичности стенок излучающей полости; возможность измерения температуры поверхности металла в агрессивных атмосферах.

Тэхнико-экономическая эффективность способа связана с повышением точности и быстроты измерения температуры поверхности металла и, как следствие, с повышением производительности агрегатов и улучшением качества металла.

Формула изобретения

Устройство для измерения температуры поверхности металла, содержащее тепловоспринимающий элемент с излучающей и контактирующей поверхностями, а также расположенный на Одной оси с тепловоспринимающим элементом пирометр, отли(а)Осиеегя тем, что, с целью повышения точности, надежности и экономичности измере1(ия за счет увеличения степени черноты тепловоспринимающего элемента, излуча)Ощая поверхность его выполнена с несквозными отверстиями, су ммарная пло)цадь ко789610

Составитель Г Назарова

Тетрел А Бойкас Корректор Н Григор)к

Тираж 608 Подл и«ное

Р е д а к т о р А I I I H I I I K H H B

3 а к а а П 00 4 Л (1

ВГ(ИИГ1И Государственного комитета СССР но делам изобретении и открытий

I |3035, Москва, Ж вЂ” 35, Ра> øñêàÿ наб . д 4 5

Фи.чиач ПГ1П <Патент>, г. Ужгород, ул Г!рос ктнаи, 4 торых относится к площади неперфорированной поверхности элемента как lO: I.

Источники информации, принятые во внимание при экспертизе

1. Гордов A. сМеталлу ргия», 2. Гордов A. аМеталлургия», H. Основы пнрометрии. М., l97l, с. 236.

H. Основы пирометрин. М., l97l, с. 433.