Устройство для непрерывной прокалки гранул

Иллюстрации

Показать всеРеферат

Союз Севетскив

Социалистических

Рвслублик

ОБНИЩАНИЕ

ИЗОБРЕТЕНИЯ (61) Дополнительное к авт. Саид-ву— (22) Заявлено 160279 (21) 2725419/22-02 (1) + с присоединением запвки ¹ (23) Приоритет

С 22 В 1/00

Государственный комитет ссср по делам изобретений и открытий

Опубликовано 231290. Бюллетень И9 47

Дата опубликования описанкл 231230 (53) УД)(621. 745, .34(088.8) (71) Заввители центра AH СССР (54 ) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРОКАЛКИ ГРАНУЛ

Изобретение относится к цветнойметаллургии, в частности к устройствам для прокалки окомкованных материалов, например гранулированных воэгонов и пылей с целью удаления 5 нежелательных примесей, например хлора, фтора, углерода и др. перед гидрометаллургической переработкой возгонов и электролизом растворов.

Известно устройство для непрерывной прокалки гранул, которое содержит вертикальную цилиндрическую шахту с верхней загрузкой гранул.

Разгрузка осуществляется в нижнем конце шахты с помощью тарельчатого 15 питателя. Горячий воздух подается в нижней боковой части шахты и отводится в верхней боковой части шахты f1) .

Недостатком устройства является 20 значительный пылевынос (7-15%) и высокие теплопотери с отходящими газами и обожженными гранулами из-за больших скоростей газового потока в слое гранул.

Цель изобретения — уменьшение пыле.выноса и снижение температур отходящих газов и прокаленных гранул.

Поставленная цель достигается тем, что в известном устройстве, содержа- 30

2 щем вертикальную шахту, узел верхней загрузки, узел .нижней разгрузки,между вертикальной шахтой и узлом нижней разгрузки встроена камера охлаждения, выполненная в форме цилиндра с конусным дном и с окном в цилиндрической части для вывода отходящих газов, при этом отношение диаметра камеры охлаждения к диаметру вертикальной шахты равно (1,5-3):1, а отношение высоты цилиндрической части камеры охлаждения к высоте вертикальной шахты равно (1-1,5):1.

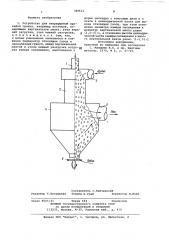

На чертеже изображена общая схема устройства.

Устройство для непрерывной прокалки гранул состоит иэ узла 1 .верхней загрузки гранул вертикальной шахты

2, узла 3 подачи дутья, камеры 4 охлаждения с окном 5 для вывода отходящих газов и узла 6 нижней разгрузки прокаленных гранул.

Гранулы непрерывно поступают через узел 1 верхней загрузки в верти-. кальную шахту 2, в которой протекает высокотемпературная обработка (прокалка) гранул. Прокаленные гранулы иэ вертикальной шахты под действием сил тяжести поступают в камеру 4 охлаждения и распределяются по ее

789612 объему под углом естественного откоса, затем разгружаются через конусное дно с помощью узла б нижней разгрузки. .В таблице приведены результаты испытаний устройства на примере вель,цокислов и смеси вельцокислов с пыля- 3 ри свинцовой плавки.

Дутье с помощью воздуходувки подается на поверхность слоя гранул в вертикальной шахте. В качестве дутья могут быть использованы воздух, 1© кислород, продукты горения топлива и т.д. Дутье может быть подогретым или подаваться через горелку в смеси с топливом.

При продувке слоя гранул кислородом, в частности вельцвозгонов, происходит их разогрев до необходимой температуры, при этом протекают . реакции отгонки летучих примесей (хлора, фтора, редких металлов и др.) щ а также выгорания органических и др. веществ, обладающих восстановительной способностью.

Отходящие газы с парами примесей проходят через массу гранул в камере охлаждения и направляются в окно 5 для отвода газов. Отходящие газы отсасываются дымососами, поэтому в камере охлаждения имеет место разрежение и частичный подсос холодного воздуха через узел нижней разгруз- 3() ки.

Таким образом, охлаждение отходящих газов и прокаленных гранул в камере 4 охлаждения достигается за счет снижения скорости схода столба 35 гранул в камере охлаждения, увеличения времени пребывания их в камере благодаря большей площади ее сечения, чем площадь сечения вертикальной шахты, прососа холодного атмо- щ сферного воздуха через массу гранул в камеру охлаждения, а также эа счет естественной теплоотдачи через большую пояерхность стенок камеры охлаждения.

Снижение пылевыноса достигается за счет резкого падения скорости— потока отходящих газов в камере охлаждений благодаря увеличению в 1030 раз сечения массы гранул, распределенных в камере охлаждения под углом естественного откоса, уменьшению объема отходящих газов при их охлаждении.

Соотношение размеров вертикальной шахты и камеры охлаждения обеспечивает оптимальные скорости газового потока на выходе иэ массы гранул и оптимальное отношение сопротивления столба гранул в вертикальной шахте и камере охлаждения.

При отношении диаметра камеры охлаждения к диаметру вертикальной шахты менее 1,5:1 не достигается существенного снижения пылевыноса, а также охлаждения газов. С увеличением указанного отношения снижение пылевыноса возрастает незначительно против достигнутого при оптимальном соотношении.

Уменьшение отношения высоты цилиндрической части камеры охлаждения к высоте вертикальной шахты менее

1:1 приводит к увеличению подсоса воздуха и росту расхода электроэнергии на создание разрежения в камере, а также. к снижению объема камеры охлаждения, что приводит к росту пылевыноса вплоть до попадания гранул в отходящие газы. Увеличение отношения укаэанных высот более 1,5:1 не обеспечивает дальнейшего повышения показателей и приводит к неоправданному росту капзатрат.

Материалом для изготовления камеры охлаждения может служить сталь, жаропрочный б тон и др. Стенки камеры могут быть кессонированы с водяным или воздушным охлаждением.

Таким образом, устройство при достаточно высоко производительности (около 50 т/м2 в сутки) при непрерывной прокалке гранул обеспечивает уменьшение пылевыноса, снижение температур отходящих газов и прокаленных гранул, улучшение условий труда обслуживающего персонала (низкие температуры и отсутствие газовыделений) и высокую степень стгонки хлора и фтора.

Устройство может-быть использовано для прокалки воэгонов и пылей цинковых заводов.

789612 г1 co o 01 с с °, с

СО СР М С0

О Ch Ch Г

С0 с с с

М Г Л а цЭ CO с с м Ф й\ Ю

М M о о

M Ф о о

О \ 10 о о

СЧ с1 СЧ о о м an -1 т о о

СЧ ч-< т-4 о о

О СЧ

Оi Ch о о ц:> 01

СО CO о о а

СО СО о о

СЧ О

Ch 01 о о а о

Ю C о о о о

I Г

О СЧ Е с с с с

СЧ СЧ СЧ М

Ch т-Ч с с

СЧ о о о о

СЧ СЧ СЧ СЧ е а3

Ж ПИ Е

Г В Г о Г

s s еы о выл1 о

CO Î Е а О+. Г: Ф Ю (О о сп с с

° Ф О

СО Г"

I Гс с сГ и

0 01

Г 00 о о о о с с о о .1 %-4 о о с с о о с3 Ф о с с с о о

О Ch т-1 %-1 с с о о о о

СЧ О

10 Ю сС) с-4 с с

aO an

СЬ 01

an I о о о о с с о о г м о о с с о о м

% 1 TE с с о о

СЧ СЧ ю an с с о о о о

О\ Ch м м с сч an

О 00 т4 а"1 СЧ о с с с о о

cF СЧ.

Ю %-4 с с о о

М M с-1 ч-( с с о о

СЧ СЧ

an а с с с о

O lO о о

01 С

789612

Формула изобретения

Гаю

Составитель Г.Кричевский

Редактор Т.Кугрышева Техред Н.Граб Корректор Л.Иван

Заказ 9005/31 Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

1. Устройство для непрерывной прокалки гранул, например воэгонов, содержащее вертикальную шахту, узел верхней загрузки, узел нижней разгрузки, отличающееся тем, что, с целью уменьшения пылевыноса и снижения температур отходящих газов и прокаленных гранул, между вертикальной; шахтой и узлом нижней разгрузки встро-to ена камера охлаждения, выполненная в

1 форме цилиндра с конусным дном и с окном в цилиндрической части для вывода отходящих газов, при этом отношение диаметра камеры охлаждения к диаметру вертикальной шахты равно (1,5-3): 1, а отношение высоты цилиндри ческой части камеры охлаждения к высоте вертикальной шахты равно (1-1,5):1

Источники информации, принятые во внимание при экспертизе

1. Малышев В.П. и др. Цветные металлы, 1970, Р 6, с. 27 29.