Чугун

Иллюстрации

Показать всеРеферат

Союз Советския

Социалистическик

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТОЗЬСТВУ (6t) Дополнительное к авт. сеид-ву(22) Заявлено 050279 (21) 2732965/22-02 (51) рА. КЛ

С 22 С 37/10 с присоединением заявки М (23) ПриоритетГосударственный комитет

СССР но дедам изобретений и открытий

Опубликовано 2312.80. Бюллетень Но 47

Дата опубликования описания 23.1280 (53) УДК 669. 13-018.2(088.8} (72) Авторы изобретения

И.Б.Гилевич и Е.И.Глазунов!

Й

7ТЛ И (71) Заявитель (54 ) ЧУГУН

Изобретение относится к металлур гии, в частности к составу чугуна, обладающего повышенной абразивной стойкостью при температурах от 0 до 200оС для изготовления деталей, работающих в условиях абразивного износа, например, сопел для пескоструйных камер или дробеметных лопаток.

Известен чугун (1) следующего химического состава, вес.%:

Углерод 3, 0-3,2

Кремний 2,9-4,11

Марганец 0,6-1,5

Никель 0,15-0,25

Хром 0,08-0,35

Титан 0,1-0,15

Магний 0,01-0,02

Церий 0,17-0,20

Железо Остальное

Однако этот чугун имеет недостаточную твердость (НВ 180-240 кг/мм ) и низкий предел текучести (16 кг/мм ),: что отрицательно влияет на абразивную стойкость.

Известен также чугун (2), имеющий химический состав, вес.й:

Углерод 2,7-3,8

Кремний 1,5-4,0 30

Марганец 3,5-6,0

Хром 1,0-4,0

Медь 0,5-2, О

Титан 0,05-0,5

Железо Остальное

Однако известный чугун предназначен для изготовления вытяжных штампов холодной листовой штамповки и имеет низкую абразивную стойкость и недостаточную твердость из-эа наличия меди.

Наиболее близким по технической сущности к предлагаемому является чугун (3) следующего состава, вес..й:

Углерод 2,6-3,0

Кремний 2,7-3,2

Марганец . 3,0-4,5

Магний 0,04-0 05

Железо Остальное

Однако чугун имеет следующие меха.ческие свойства:

Предел прочности при изгибе, кг/мм 30-34

Твердость в литом состоянии по Бринеллю, кг/мм 240-290

Твердость в закаленном состоянии по Роквеллу, кг/мм 40-42

789624

Однако стойкость сопел для пескоструйных камер иэ известного чугуна, составляет 6-8 ч непрерывной работы.

Такая стойкость недостаточна и снижает производительность оборудования из-за потерь рабочего времени на замену изношенных сопел. и требует затрат на их изготовление.

Кроме того, известный чугун имеет перлитно-феррнтную структуру, которая определяет меньшую абразивную стойкость. Для закалки чугуна требуются высокие скорости охлаждения, которые вызывают большие термические напряжения и образование трещин к чугунных изделиях.

Цель изобретения. — увеличение срока службы сопел за счет повышения абразивной стойкости "и твердости чугуна в интервале температуры О-200С

Поставленная цель достигается тем, что в состав чугуна, содержащего углерод, кремний, магний, марганец, железо дополнительно вводится хром, алюминий, титан, никель и бор при следующем соотношении компонентов, вес.Ъ:

Углерод 2 9-3,5

Кремний 1,7-2,6

Марганец 6,0-7,5

Магний 0 03 0 06

Хром 0 5-1,0

Алюминий О, 1-0,5

Титан 0,1-0,25

Никель 0,1-0,5

Бор 0,01-0 05

Железо Остальное

Легирование.чугуна способствует заметному улучшению сопротивляемости отливок абразивному износу. При этом улучшение износостойкости чугуна достигается за счет воздействия легирующих добавок на природу как высокоуглеродистой фазы, так и металлической матрицы.

Присадка малых количеств алюминия и титана (до 0,1-0,5Ъ) стимулирует процессы графитизации в чугуне, что повышает его антифрикционные свойства.

Для иэносостойкости сопел в чугун введены небольшие добавки никеля и хрома, которые способствуют образованию в литой структуре равномерной дисперсной структуры феррита и карбида и стабилизирующие ее свойства при механическом и тепловом воздействии.

Магний и бор образуют специальные карбиды, которые являются тугоплавкими, формируются еще в жидком метал ле и служат зародышами в процессе последующей кристаллизации.

Комплексное легирование марганцем. и алюминием способствует повышению износостойкости отливок в образивных средах. Сочетание алюминия и марганца 1:(1,5-25) позволяет получить чугун с высокой иэносостойкостью.

Эффективность влияния процесса легирования серого чугуна на износостойкость отливок заметно повышается (на 35-40Ъ) при проведении нормализации (нагрев до 900-950 С, выдержка в течение 20-40 мин с последую® щим охлаждением на воздухе).

Нормализация исправляет перлитноферритную структуру в перлитную структуру матрицы. Цель нормализации образование дисперсных фаз, она регулирует количество карбидной фазы в чугуне и степень легирования твердого раствора, что повышает твердость чугуна. По повышению твердости чугуна можно устанавливать степень повышения его износостойкости. Сочетание

26 марганца с алюминием, никеля с хромом, магния, титана и бора наделяют серый чугун после термической обработки (нормализации) наиболее высокими параметрами износостойкости, чем при

Q5 других известных сочетаниях легирующих добавок.

Микроструктура, возникающая в чугунных отливках после нормализации, наиболее полно удовлетворяет требованиям, которые предъявляются к структурам износостойких сплавов.

Для получения чугуна указанного состава металл выплавляют в индукционной печи ИСТ-0,16 с кислой футеровкой, Легирующие элементы никель, феррхром, ферротитан, феррборал вводят в жидкую ванну. Магний вводят в виде лигатуры алюминий — магний в ковш эа 2-3 мин до разливки чугуна, производя одновременно раскисление

40 алюминием, после чего в ковш вводят дробленный ферросилиций.

Температура перегрева чугуна 14601490 С, температура заливки форм литья по выплавляемым моделям 128045 1330 С.

В табл. 1 приведены для сравнения сплавы с различным содержанием компонентов, в табл.2 — физико-механичес-, кие свойства чугунов в литом и zepMo50 обработанном состоянии, а также абразивный износ сопел.

Испытания чугуна известного состава (Р 1) показывают стойкость сопел в литом состоянии в течение 6 ч непрерывной работы, а после термообработки — в течение 10 ч. При этом вес деталей из-за абразивного износа снижается на 120 r, т.е. часовой износ сопел в литом состоянии состав— ляет .20 F а после термообработки — 12 r. Для сравнения полученная износостойкость известного чугуна состав 91 принята за еденицу °

789624

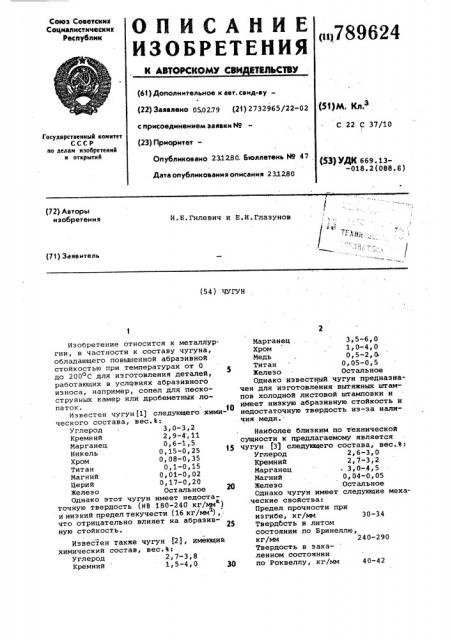

Т а б л и ц а 1

Содержание компонентов, вес.%

Состав чугуна

С S< Nn М Cr Al Ti NI В Fe

Остальное

Известный (3) 2,8

1,7

2,1

2,6

4,15

6, 2

6,8

7,5.0,1

0,1

0,19

0,17

0,18

0,25

0,1 0,01 То же

0,95

0,96

1,00

0,75

0 5

0,03

0,35 .О, 32

0,34

0,5

Предлагаемый

0i03

0,02

0,05

1,75

1,7

6,0

6,1

1,76 6,4

2,0 7,3

1,5 5,5

0,47

0,96

0,77

0,75

0,01

0,015

0,40

0,13

О,ii

Известный (11 и (2) 2,7 7,4

0,38

Таблица 2

Относительная износостойкость

Абразивный износ, r/÷

Твердость (НВ) в закаленном состоянии, кг/мм

Предел прочночти при из гибе,6„, кг/мм

После закалки

Литое состоя ние

После закал ки

Литое . состояние

Сос тав чугуна

Литое После состоя закалние ки

Известный (31 Р 1

В 2

1,0

280 305

305 415

32,1

36,4

440

315

Предлагаемый М 4

450

375

285

Известный

i1) и t2) 6,0

7,0

6,0

290

300

910

Предлагаемый чугун содержит компо ненты на нижнем (состав Р 2), среднем (состав 9 3) и верхнем (состав

Р 4) пределах.

Чугун с нижним пределом содер а у ния компонентов имеет свойства выше на 10-15Ъ и износостойкость в 3-4 раза выше по сравнению с известным чугуном. и твердости в интервале температуры

О-2000С а также увеличения срока службы сопел, .он дополнительно содержит хром, алюминий, титан, никель и бор при следующем соотношении компонентов вес.Ъ:

Углерод

Кремний

Марганец

Магний

Хром

Алюминий

Титан

Никель

Бор

Железо

ЬО

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, магний и железо, о т л и ч а ю шийся тем, что, с целью повышения абразивной стойкости 65

М 1 2,75 М 2 2,85

Р 3 3,15

9 4 3,5

95 2,8

В 6 2,81

97 3,2

Ì 8 2,35

9 .9 2,65

N10 3, 75

37,1

37,8

37,3

37,6

32,4

33,6

33,8

35,4

38,2

45ъ 5

47,6

48 3 47,9

48,1

39,2

41,4

42,6

43,7

0 05

0,03

0 05

0,06

0,03

0,03

0,04

О, 045

0,03

0,05

Твердость (НВ) литом состоянии, кг/мм

0,32

0,31

0,32

0,5

0,45

0,40

0,3

0,25

20,0

6,4

6,0

5 0

5,8

5,5

18,0

15,0

13,0

10,0

12,0

3,0

2,5

2,0

2,4

2,2

10,0

3,1 4

3,3 4,8

4,0 6,0

3,5 5,0

3,6 5,4

1,1 1,2

1,2 2,0

1,5 1,7

3,3 2i0

2, 9-3,5 1,7-2,6

6,0-7 5

0,03-0,06

0,5-1,0

0,1-0 5

0,1 -0,25

0,1-0,5

0,01-0,05

Остальное.

789624

Составитель Г. Дудик

Редактор Т. Кугрышева Техред T.éàòî÷êà Корректор М.Вигула

Заказ 9005/31 Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 и

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 4ф1334, кл. С 22 С 37/10, 1974.

2. Авторское свидетельство СССР

9 532654, кл. С 22 С 37/06, 1977.

3. Авторское свидетельство СССР

М 492585, кл. С 22 С 37/00, 1975.