Двухкомпонентный дозатор ферросплавов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

<н789684 (61) Дополнительное к авт. саид-ву (22) 3аявлено 010279 (21) 2721546/22 02 с присоединением заявки ¹ (23) Приоритет

Опубликовано 231280 Бюллетень № 47

Дата опубликования описания 231280 (5!)М, КлЭ

G 01 F 13/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 66. 028 (088.8) (72) Авторы изобретения

В.А. Кошелев

В.Л. Завацкий, А.И. Величенко, В.Н. Гуро и Ю.A. Эйдельман

Научно-исследовательский и .опытно-конст укторский. институт. (71) Заявитель автоматизации черной металлургитт ---(54) ДВУХКОМПОНЕНТНЫЯ ДОЗАТОР ФЕРРОСПЛАВОВ

Изобретение относится к черной металлургии, в частности к сталеплавильному производству. Оно может использоваться для весового доэирования ферросплавов (раскислителей и ле- 5 гирующих добавок) в сталеразливочный ковш во время выпуска металла из сталеплавильного агрегата,а также в случаях, где требуется устройство для регламентированной подачи сыпу- 1О чих материалов.

Известен многокомпонентный дозатор ферросплавов. Он состоит. иэ рамы внутри которой установлены два бункера,оборудованные вибропитателями,име-15 ющими жесткую кинематическую связь с приводным механизмом их наклона.

На раме смонтирован направляющий же- . лоб с механизмом поворота, включающим вертикальный приводной вал, íà 20 верхнюю часть которого жестко поса" жен приводной барабан, а к нижней

его части прикреплена несущая траверса с направляющим желобом (1).

Недостатком известного доэатора 25 является жесткая кинематическая связь приводного механизма с желобом

В случае поломки одного иэ звеньев приводного механизма (электродвигателя, редуктора, муфты и т.д.) по- 30

2 ворот желоба в рабочее положение,а, следовательно, и подача материалов в ковш, невозможны . Нередки случаи, когда в силу черезмерной запыленности не срабатывают в заданный момент элементы пусковой аппаратуры (залипают соленоиды магиитного пускателя), что вызывает поломки рабочих деталей механизма, требует дополнительных затрат на ремонт и обслуживание дозатора..

Если неисправность в механизме поворота возникла в период, или после выдачи ферросплавов, низко расположенный над ковшом желоб препятствует захвату ковша краном, а цельная конструкция желоба не допускает возможности сокращения его длины и уменьшений его вылета другим путемт кроме его поворота относительно вертикальной оси. Это задерживает выполнение последующих технологических операций, приводит к охлаждению металла в ковше или к поломке желоба при захвате ковша траверсой крана и подъема его.

Кроме того, в период авариййой подачи, путем наклона вибропитателя до самопроизвольного истечения материала, необходимо вручную вращать при789684 вод исполнительного механизма обладающего большим передаточным числом.

Это требует значительного времени, физических усилий и присутствия человека в опасной зоне, приводит к некоторому запаздыванию процесса подачи. В случае неисправности исполнительного механизма (поломки в зубчатой передаче), подача ферросплавов из бункера в ковш становится невозможной.

Перечисленные недостатки снижают эксплуатационную надежность дозатора и могут привести к браку всей плавки.

Цель изобретения — исключение вероятности поломок от перегруза механизма поворота желоба и уменьшение его длины при эксплуатации, повышение эксплуатационной надежности дозатора, обеспечение возможности оперативной подачи заданных доз вручную в аварийных ситуациях.

Цель достигается тем, что дозатор снабжен муфтой предельного момента, установленной на вертикальном валу механизма поворота направляющего желоба, штурвалом ручного поворота, жестко закрепленным на нижней части вертикального вала механизма поворота, а качающиеся маятниковые подвески шарнирно закреплены на раме дозатора.

Предусматривается также, что желоб выполнен из двух частей, соединенных между собой шарнирно с возможностью укладки периферийной части на основную.

В предлагаемом устройстве жесткая кинематическая связь механизма наклона вибропитателей заменена гибкой связью, например. канатно-блочным .управлением с натяжным рычагом, на одном плече которого установлен направляющий ролик, а на другом — контргруэ для облегчения ручного (аварийного) наклона вибропитателей путем . натяжения канатов управления. Рычаги ручного управления наклоном вибропитателей вынесены с безопасное место.

В нормальных условиях наклон вибропитателей осуществляется реверсивной электролебедкой.

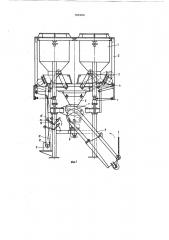

На фиг. 1 изображен дозатор, общий вид; на фиг. 2 — то же, вид сбоку; йа фиг. 3 - механизм поворота направляющего желоба с муфтой предельного момента на вертикальном валу.

Дозатор состоит из бункеров 1, установленных внутри рамы 2, вибропитателей 3, закрепленных через виброгасители к специальной маятниковой подвеске 4. Каждый бункер 1 с вибропитателем.3 опирается на силоиэмерительный датчик 5,.установленный на раме 2. Бункер опирается на один или два датчика. Между бункерами,на ра- . ме закреплены промежуточная воронка б и копир 7. Последний закреплен с возможностью поворота его относитель-но горизонтальной оси на требуемый угол как в одну, так и в другую сторону. На раме смонтированы механизмы

8 поворота направляющего желоба 9, который выполнен из двух частей,сое-, диненных между собой шарнирно. Привод 10 механизма поворота устанавливается на раме или на площадке в районе, удобном для обслуживания.Реверсивная электролебедка 11 для управления маятниковыми подвесками закреплена в данном случае на одной из стоек рамы. На барабан электролебедки 11 намотан стальной канат

12, концы которого закреплены к под вескам 4. Дозатор может оборудоваться одной реверсивной лебедкой, управляющей вибропитателями, или двумя (для каждого в отдельности).

Для натяжения прослабленных вет20 вей каната установлены качающиеся рычаги 13 с направляющими блоками 14 на одном плече и контрольными грузами 15 на другом.

Направляющий желоб 9 закреплен

2р шарнирно к траверсе 16, которая, в свою очередь, закреплена жестко на вертикальном валу 17. На этот же вал посажена муфта предельного момента, состоящая из приводного барабана 18

З® с внутренним конусом, полумуфты 19 с наружным конусом и прижимных деталей — пружины 20 и спецгайки 21.Барабан 18 посажен на вал свободно,а полумуфта 19 связана с вертикальным валом 17 жестко. Последний удерживается радиально-упорными подшипниками

22 и 23 в стакане 24, который сверху и снизу закрыт сквозными крышка-. ми 25, 26 и закреплен неподвижно на раме дозатора. На свободный конец

40 вала снизу жестко посажен штурвал

27 для ручного поворота желоба. Прижимная пружина 20 опирается на упорный подшипник 28.

В исходном положении направляющии

$$ желоб 9 расположен вдоль рамы в горизонтальном положении. Для подачи ферросплавов в ковш включают привод 10 механизма 8 поворота, который вращает барабан 18, прижатый пружиной 20 и гайкой 21 к полумуфте 19. Сила трения, созданная на конических поверхностях барабана 18 и полумуфты 19, обеспечивает передачу необходимого крутящего момента на вертикальный

gg вал 17, в верхней части которого жестко закреплена траверса 16 с направляющим желобом 9. Вместе с вертикальным валом 17 желоб поворачивается на требуемый угол и выходит в рабочее положение. Если при этом пусковая

40 электроаппаратура не отключит привод в заданный момент (неисправность конечного выключателя, залипание соленоидов в магнитном пускателе и т.д.), направляющий желоб дойдет до

65 упора и в дальнейшем барабан 18 бу789684

t0!

ЗО

60 дет вращаться, преодолевая силу трения, до обесточивания электроцепи приводного механизма.

Такое же явление возможно и при возврате желоба в исходное полок iiyr,@

Не исключена вероятность отказа привода при опущенном желобе„ когда подход человека к дозатору для поворота желоба вручную невозможен.Тогда, чтобы беспрепятственно захватить сталеразлиночный ковш траверсой крана, не повредив направляющий желоб, периферийную (вторую) часть

его поднимают и укладывают краном сверху основной части. После того, как ковш с металлом уберут, желоб возвращают в исходное поло>кение (нерабочее) электроприводом, а при

его неисправности — вручную. Для этого опускают гайку 21 и сводят к минимуму силу трения барабаном 18 и полумуфтой 19. После этого желоб:..оворачивают штурвалом 27.

B случае неисправности вибраторон илн реверсивной электролебедки 11 подачу ферросплавов в ковш ведут путем наклона нибропитателей 3 вручную.

Для этого поворачивают рычаг 13 и натяжением ветвей каната 12,связывающих барабан электролебедки с подвесками 4, отклоняют их на угол, обеспе :ив roLIHA свободное истечение материала из бункера в промежуточную воронку,, а оттуда самотеKGM IIQ HBIIpctBÿÿþщему желобу н ковш.

Рычаги 13 могут быть установлены как непосредственно на раме дозатора, если к нему сноба-.;ен доступ в период подачи ферроспланон, так и отдельно на площадке рядом .-. электролебедкой, если доступ к дозатору и период подачи невозможен или затруднен.Блоки 14 удерживают и направляют рабочие ветви ..а.-ата 12, а. контргрузы

16 обеспечивают натяжение рабочих ветвей и облегчают наклон вибропитателей вручную. При возврате рычагов

13 в исходное положение вибропитатели возвращаются HB прежнее место †.од действием собственного неса и запирают течку бункера. Подача материала прекращается.

Установка муфты предельного момента исключает жесткую кинематическую связь принодного механизма с желобом уменьшает вероятность поломок в механизме поворота желоба 9, обеспечивает вазможность ручного поворота его и возврата н исходное положение.Выполнение желоба 9 из двух частей, соединенных между собой шарнирно с воэможностью укладки нижней части на верхнюю, позволяет в любой момент сократить вылет желоба, беспрепятственно установить или снять ковш со стенда и не допустить переохлаждения металла и ковше.

Установка натяжных рычагов 13 в системе канатно-блочного управления вибропитателями позволяет одной реверсивной электролебедкой осуществлять поочередно наклон обоих вибрапитателей, так как рычаги 13 при этом самостоятельно выбирают возникшее прослабление одн..й из рабочих ветвей, а также cjLi o .>çåíío облегчают и улучшают условия ведения аварийной подачи материала н ковш.

Предлагаемый доза" ор, в сравнении с известным обладае- более высокой эксплуатационной надежностью, позноляет устанавливать его в местах, недоступных для эксплуатационного персонала в период выпуска металла, и гарантирует при этом процесс выдачи материала в любых ситуациях. Улучшаются условия эксплуатации и обслуживания дозатора, повышается его эффективность.

Формула изобретения

1. Двухкомпонентный дозатор ферросплавон, содержащий раму, два бун-. кера с вибропитателями, установленными на маятниковые подвески с канатно-блочной системой управления их наклоном, промежуточную воронку, силоизмерительные да чики, направляющий желоб с механиз".:ам поворота,о тл и ч а ю шийся тем, чта, с целью исключения вероятности поломок от перегрузок механизма поворота желоба и уменьшения е:.а длины, повышения эксплуатационнсй надежности доэатора, обеспечения "";îçìîæíîñòè оперативной подачи заданных доз нручную в аварийных ситуация>, он снабжен муфтой предельнога момента, установленной на вертикальном валу механизма поворота направляющего желоба, штурвалом ручного поворота, жестко закрепленным на нижней части верти-. кального вала механизма поворота, а маятниковые подвески шарнирна закреплены на раме дозатора.

2. Дозатор п" и. 1, а т л и ч а юшийся тем, -=o желоб выполнен из двух частей,.соединенных между собой шарнирно с возможностью укладки периферийной части на основную.

Источники информации, принятые ва внимание при экспертизе

1. Авторское свидетельство СССР

Р 476449, кл. G 01 F 13/00, 1973.

789684

Заказ 9019/34 Тираж 801

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель О. Веретенников

Редактор Т. Кугрышева ТехредА.Щепанская Корректор 0. Ковинская