Устройство для присоединения кристаллов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

<,790037

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 09.02.79 (21) 2722704/18-21 с присоединением заявки Йо (23) Приоритет

Опубликовано 231230, Бюллетень Но 47 (51) М. Кл.

H L 21/00

Государственный комитет

СССР по делам нзобретеннй н открытнй (53) УДК 621. 396. 6-181.48 (088.8) Дата опубликования описания 23.12. 80

A П. Свириденко, В. В. Афанасьев, В. H. Лифлянд и Б. С. Каждан (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ КРИСТАЛЛОВ

Изобретение относится к производству полупроводниковых приборов, в частности к технологическому оборудованию, предназначенному для сборки полупроводниковых приборов и интегральных микросхем.

Известно устройство для монтажа полупроводниковых приборов, содержащее механизм нагружения, который обеспечивает ступенчатое регулирование усилия нагружения сварочной головки с инструментом при сварке кристалла с подложкой. Сварочная головка, кроме операции присоединения, выполняет функции питателя, который осуществляет захват, перенос и посадку кристалла. При этом, в момент захвата и посадки свароч-ной головкой кристалла давление на поверхность его остается постоянным. Усилие нагружения прикладывается только в процессе присоединения кристалла к подложке. Это усилие создается механизмом нагружения рычажно-кулачкового типа, содержащим два качающихся рычага, первый из которых одним плечом взаимодействует с кулачком привода перемещения и несет на себе подвижный упор, управляемый по заданной программе и передающий усилие .на вто-рой рычаг, кинематически связанный ,со сварочной головкой и передающий. усилие последней (1).

Недостатком этого устройства является отсутствие регулировки усилия в момент захвата кристалла из загрузочного устройства и при посадке кристалла на сварочный столик на позиции присоединения, что при водит к лому кристаллов, появлению ,сколов и микротрещин, а также к де,формации и механическим повреждениям напыленных контактных площадок на

15 кристалле микросхемы.

Известно также устройство для присоединения выводов модуля, которое производит съем, перенос и посадку отрезанного короткозамкнуто20 :го .модуля на позицию присоединения.

Устройство содержит вакуумный захват, установленный на каретке вертикального хода, расположенной. на каретке горизонтального хода. Перемещение и

25 нагружение вакуумного захвата осуществляется через рычажную систему от пневмопривода, управляемого электромагнитным клапаном (2) .

Известное устройство обладает рядом недостатков, которые .«аключают790037 в том, что отсутствует регулировка величины нагружения вакуумного захвата при съеме модуля и посадке его на позиции присоединения, что приводит к деформации выводов модуля рабочей поверхностью вакуумного захвата и механическим повреждениям загерметизированного кристалла, а кинематическая схема механизма не обеспечивает плавности хода, чувствительности и воспроизводимости усилия нагружения.

Цель изобретения — повышение качества изделий.

Поставленная цель достигается тем, что в устройстве для присоединения кристаллов, содержащем основание, предметный столик, сварочную головку, питатель в виде каретки горизонтального хода, несущий каретку вертикального. хода с закрепленным на ней вакуумным захватом, узел нагружения захвата, выполненный в виде кулачково-рычажного механизма с двумя сочлененными посредством упругих элементов рычагами, съемное загрузочное приспособление для кристаллов, например кассету, и приводной механизм, узел нагружения захвата снабжен дополнительным кулачково-рычажным механизмом, аналогичным упомянутому, и переключающим механизмом, выполненным в виде двусторонней вилки, закрепленной на каретке вертикального хода питателя с возможностью поперемейного сцепления с рычагами кулачково-рычажных механизмов на позициях захва-. та и посадки кристалла.

Кроме того, с целью расширения функциональных возможностей устройства оно снабжено копиром в виде ступенчатой планки, закрепленной на основании, а каретка вертикального хода выполнена с возможностью взаимодействия с копиром.

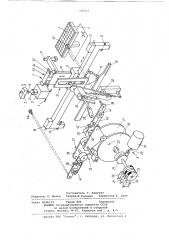

На чертеже изображена кинемати,ческая схема устройства.

Устройство содержит основание

1, на. котором установлен предметный столик 2 для базирования и фиксации кристаллов 3, съемное загрузочное приспособление для кристаллов, например кассету 4, сварочную головку 5 с инструментом б, питатель 7 с приводом 8, выполненный в виде каретки 9 горизонтального хода, несущей каретку 10 вертикального хода, на которой закреплен вакуумный захват 11 и механизм 12 нагружения. Перемещение каретки 9 горизонтального хода питателя 7 ограничивается упорами 13 и 14. Каретка 10 вертикального хода для съема кристаллов, расположенных на различных уровнях, перемещается посред ством.ролика 15 по копиру 16, выполненному в виде ступенчатой планки. .Управление включением и отключением вакуума осуществляется датчиками

17 и 18. Привод 8 содержит двигатель 19, муфту 20, червячный редуктор 21, который передает вращение приводному валу 22, на котором поса жены командоаппарат 23, управляющий

5 датчиками 24 и 25 включения ревер- са и 26 исходного положения, а также кулачки 27 и 28 узла нагружения и кривошип 29 перемещения кулисы 30 синусного механизма 31 питателя 7.

)0 Кулиса 30 имеет демпфирующую пружину

32 положения.

5S

á5

Узел 12 нагружения выполнен разделенным, двухпозиционным и содержит переключающий механизм 33, выполненный в виде двухсторонней вилки 34 с эаходными элементами 35, закрепленной на каретке 10 вертикального хода питателя 7 и попеременно взаимодействующий с одним иэ двух кулачково-рычажных механизмов — механизм 36 при захвате кристалла из кассеты 4 и механизмом 37 при посадке кристалла на столик 2. Каждый иэ механизмов

36 и 37 состоит из пары рычагов 38 и 39, сочлененных посредством упругих элементов 40 нагружения. Регулировка усилия нагружения производится регулировочным узлом 41 и винтом

42. На рычагах 38 закреплены ролики

43 и 44, которые попеременно при сцеплении с двухсторонней вилкой 34 включают определенный режим нагружения в момент захвата или посадки кристалла 3.

Каждый из механизмов 36 и 37 нагружается по программе, задаваемой кулачками 27,28 и регулировочным узлом 41.

Устройство работает следующим образом.

Перед началом работы устройства производят настройку режимов нагружения механизмов 36 и 37, для чего поочередно вводят вилку 34 переключающего механизма 33 в зацепление с роликами 43 и 44 с помощью тарировочного динамометра (на чертеже не показан), осуществляют регулировку удельного нагружения на поверхность кристалла в момент захвата и посадки, которое зависит от того, из какого загрузочного устройства производится съем кристалла (иэ касееты или с адгезионной липкой ленты) и на какую поверхность устанавливается кристалл (на столик или на основание с. эвтетикой). Если кристалл захватывается из кассеты 4 и переносится на столик 2, то нагружающее усилие при захвате должно обеспечить легкий контакт инструмента с поверхностью кристалла, а при посадке усилие должно быть установлено так, чтобы обеспечить плотное прилегание кристалла к рабочей поверхности столика без потери ориентации, 790037

50

После установки режимов нагружения питатель 7 с вилкой 34 приводится в исходное нейтральное положение, когда вакуумный захват 11 находится между позициями захвата и посадки ° кристалла.

При включении двигателя 19 привода 8 через муфту 20 и червячный редуктор 21 сообщается вращение кри-, вошипу 29, поворачивающему кулису

30 синусного механизма 31, которая перемещает питатель 7 с вакуумным захватом 11 до упора 13 на позицию съема кристалла 3 из кассеты 4, где двухсторонняя вилка 34 переключаю.щего механизма 33 входит в зацепление с роликом 43, включающим механизм 36. При этом кривошип 29 выходит из паза кулисы 30 и синусный механизм 31 отключается, а прижим каретки 9 к упору 13 осуществляется за счет демпфирующей пружины 32 поло- 20 жения.

Кулачок 27, установленный на приводном валу 22, производит опускание и нагружение вакуумного захвата

11 посредством механизма 36. После опускания и нагружения вакуумного захвата 11 от датчика 17 включается вакуум и.при подъеме вакуумного захвата 11 верх происходит съем кристалла 3 из кассеты 4. Затем по сигналу от датчика 24 командоаппарата

23 происходит реверсиравание двигателя 18 и каретка 9 горизонтального хода питателя 7 перемещается на позицию посадки кристалла 3 на предметный столик 2. При этом кривошип

29 входит в паз кулисы 30 и включает синусный механизм 31. При подходе вакуумного захвата 11 к позиции посадки, кривошип 29 вновь выходит из паза кулисы 30 и каретка 9 замыка- 40 ется на упор 14 c ïoìoùüþ пружины 32.

Процесс переключения режимов нагружения осуществляется следующим образом.

При движении питателя 7 после 45 съема кристалла 3 из кассеты двухсторонняя вилка 34 переключающего механизма 33 выходит из зацепления с роликом 43 и механизмом 36 отключается. В момент подхода вакуумного захвата 11 питателя 7 g позиции посадки кристалла 3 на столик 2 двухстороняя вилка 34 входит в зацепление с роликом 44, который включает механизм 37, управляющий нагружением вакуумного захвата 11 при посадке кристалла. Таким образом, вакуумный захват 11 с кристаллом 3, переместившись на позицию посадки, опускает его на предметный столик 2 с легким нагружением на его поверхность, не допускающим сколов и лома кристалла. Затем по сигналу от датчика 18 отключается вакуум, вакуумный захват 11 поднимается вверх и по сигналу от датчика 25 питатель 7 возвращается в исходное положение. После чего производят фиксацию кристалла

3 на столике 2 и его разварку сварочной головкой 5.

Формула изобретения

1. Устройство для присоединения кристаллов, содержащее основание, предметный столик, сварочную головку, питатель в виде каретки горизонтального хода, несущей каретку вертикального хода с закрепленным на ней вакуумным захватом, узел нагружения захвата, выполненный в виде кулачково-рычажного механизма с двумя сочлененными посредством упругих элементов рычагами, съемное загрузочное приспособление для кристал.лов, например, кассету, и приводной механизм, о т л и ч а ю щ е е с я тем, что, с целью повышения качества иэделий, узел нагружения захвата снабжен дополнительным кулачковорычажным -механизмом и переключающим механизмом, выполненным в виде двусторонней вилки, закрепленной на каретке вертикального хода питателя с возможностью попеременного сцепления с рычагами кулачково-рычажных механизмов на позициях захвата и посадки кристалла.

2. Устройство по п.2, о т л и ч а ю щ е е с я тем, что, с целью расширения функциональных возможностей устройства, оно снабжено копиром в виде ступенчатой планки, закрепленной на основании, а каретка вертикального хода выполнена с воэможностью взаимодействия с копиром.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 488271, кл. Н 01 21/00, 1975.

2. Авторское свидетельство СССР

Р 600969, кл. Н 05 К 3/34, 1978 (прототип).

790037

Составитель Г. Падучин

Редактор О. Малец Техред М.Голинка Корректор E. Папп

Заказ 9046/52 Тираж 844 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4