Способ литья

Иллюстрации

Показать всеРеферат

i.ËÒГ. !

ОПИСАНИЕ"

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик! ф(; п1>791446

К АВТОРСКОМУ СВИ ЕТИЛЬСТВУ (61) Дополнительное н авт. свид-ву (22) Заявлено 11. 12. 78 (21) 269 3891/22-02 с присоединением заявки Но (23) Приоритет

Опубликовано 30,1280, бюллетень N9 48 (51)М, К,.3

В 22 0 13/00

Государстаенный комитет

СССР по делам изобретений и открытий (53) УДК 621. 74 ° .042 (088.8) Дата опубликования описания 30.12.80 (72) Авторы изобретения

Е. А. Таран, В.Д. Лахманюк, A Ô. Прохода, A Ï. Бессчетнов и Г.Б. Шамес

Научно-исследовательский институт специальных способов литья (71) Заявитель (54) СПОСОБ ЛИТЬЯ

Изобретение относится к области литейного производства и может применяться при изготовлении фасонных отливок из сплавов черных и цветных металлов в поле действия центробежных снл.

Известен способ изготовления отливок в постоянных формах, в частности в формах для центробежного литья, при котором рабочую поверхность постоянной формы предварительно покрывают защитным слоем, причем для создания защитного слоя применяют намагничивающиеся сыпучие материалы, которые до заливки, в процессе заливки и после заливки металла удерживаются на стенках форьы при помощи магнитного поля (1$ .

Недостаток данного способа заключается в том, что при этом невозможно получение фасонной наружной поверхности, отливки получаются низкого качества: с газовыми раковинами н неметаллическими включенияья.

Для улучшения качества отливок при заливке вводят рафинирующий флюс причем перед подачей флюса на струю металла в жидкий металл вводят. металлический порошок> в общем количе2 стве с флюсом составляющий 1-5% от веса заливного металла 2 .

Недостаток указанного способа заключается в том, что флюс, распределившийся ближе к свободной поверхности, менее интенсивно взаимодействует с расплавом, чем флюс, располагающийся вблизи наружной поверх-, ности форьы, вследствие чего рафинирование идет неравномерно и недостаточно эффективно, что не исключает образование неметаллических включений, газовых раковин и других дефектов. Кроме того, способ не поэволя15 ет получать отливки с фасонной наружной конфигурацией.

В качестве прототипа выбран ,способ литья, заключающийся в том, 26 что в полость изложницы устанавливают модель, заполняют зазор между моделью и изложницей ферромагнитным сыпучим материалом, скрепляют его магнитным полем, удаляют модель, аз заливают жидкий металл в полость изложницы и осуществляют кристаллизацию отливки (3 .

Недостаток укаэанного способа заключается в том, что отливки

30 получаются низкого качества, посколь"

791446 ку отсутствует рафинирование металла при формировании отливки.

Целью изобретения является создание способа литья, позволяющего повысить качество отливок и получать отливки с фасонной наружной конфигурацией.

Достигается поставленная цель за счет того, что в способе литья, преимущественно в поле действия центробежных сил, включающем установку в полость изложницы модели, заполнение зазора между моделью и изложницей ферромагнитным сыпучим материалом, скрепление его магнитным полем,удаление модели, заливку жидкого металла в полость изложницы и кристаллизацию отливки, на внешнюю поверхность модели наносят рафинирующий материал сплошным слоем, а после кристаллизации отливки отработанный рафинирующий слой удаляют со стороны свободной поверхности отливки до момента егЬ полного эатвердевания,причем перед .удалением повышают жидкотекучесть отработанного слоя путем ввода флюсов на основе фторидов металлов на свободную поверхность.

При этом рафинирующий материал наносят на внешНюю поверхность модели слоем толщиной 0,05-0,30 толщины стенки отливки.

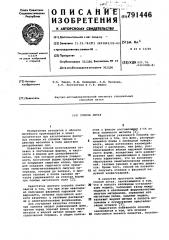

На чертеже приведена схема реализации способа.

На внешнюю поверхность модели

1 наносят рафинирующий материал сплошным слоем 2. Этот слой может быть изготовлен из различных материалов: солей, флюсов, шлаков, в том числе синтетических,и др.

Для чугуна, например, может быть использован слой, содержащий (преимущественно) кальцинированную соду либо хлориды натрия, калия, фториды этих же металлов и др.

Для изготовления, например, заготовок иэ бронзы и латуни может быть испольэован флюс следующего состава, вес.Ъ:

Плавиковый шпат 15-25

Бура 10-25

Хлористые соли 5-15

Кальцинированная сода 10-35

Могут быть использованы для формирования .рафинированного слоя также смеси, содержащие фториды металлов, борный ангидрид.

В частности., для алюминиевых сплавов целесообразно использовать известные смеси хлористых, фторсодержащих и других солей, например,вес.Ъ:

NaC Р 40; КС0 50; ча АВ 6 Со <4.

Э рафинирующий слой могут быть введены связующие, отверждаемые в холодном или в горячем состоянии.

Модель .с наружным рафинирующим слоем заданной толщины фиксированно устанавливают в изложницу, а зазор

Кроме того, рафинирующий слой, переместившийся на свободную поверхмежду изложницей и рафинирующим слоем заполняют сыпучим ферромагнитным материалом и воздействуют на него магнитным полем необходимой величины, в результате чего частицы ферромагнитного материала сцепляются между собой.

После скрепления сыпучего ферромагнитного материала модель удаляют известными методами. Если модель из.готовлена иэ пенопласта или другого

10 аналогичного материала, она может быть удалена выжиганием.

Оставшийся на поверхности формы рафинирующий слой может быть частично расплавлен, например, в процессе вращения изложницы перед заливкой жидкого металла в нее.

Расплавление рафинирующего слоя можно осуществить различными известными методами, например методом элек2О тронагрева (электродуга, электронным лучем и др.), лазерным лучем, причем выбор источника нагрева зависит от состава рафинирующего слоя, конструкции изложницы и других факторов. Для регулирования скорости

25 расплавления рафинирующего слоя в него можно ввести предварительно также добавки, выделяющие тепло при взаимодействии с расплавом (экзотермические и др )

30 При достижении иэложницей оборотов, превышающих критическое значение, т.е. обеспечивающих отсутствие дождевания расплава, осуществляют заливку жидкого металла. Рафинирующий слой, распределенный по всей поверхности формы, при взаимодействии с жидким металлом очищает его от различного рода неметаллических включений.

4О Вытеснение рафинирующего слоя жидким металлом в поле действия центробе. хных сил весьма эффективно, поскольку силы, способствующие перемещению к свободной поверхнос-. ти неметаллических включений в

4 k раэ больше, чем, например, при обычном стационарном литье (к гравитационный коэффициент, равный обычно. 30-100).

При литье в поле действия, например, магнитных сил существенно усиливается тепло- и массообмен жидкого и рафинирующего слоя.

Рафинирующий слоя при предлагаемом способе вытесняется более тяже5з лыми частицами металла под действием .центробежных сил на внутреннюю (свободную) поверхность отливки, защищая ее от возможного окисления; частицы рафинирующего слоя, проходя через всю толщу жидкого металла, в максимальной степени ассимилируют при этом неметаллические включения, вредные примеси и газы.

791446

15

25 ность, создает условия для направленной кристаллизации металла, исключая образование второго встречного фронта кристаллизации и связанных с ним соответствующих дефектов отли- вок.

После перемещения отработанного рафинирующего материала к внутренней (свободной) поверхности отливки и окончания кристаллизации его удаляют до момента полного затвердевания.

Удаление отработанного рафинирующего слоя со свободной поверхности отливки может быть осуществлено различными методами, например механическим.

Для повышения жидкотекучести отработанного рафинирующего слоя (перед удалением) а него могут быть введены (например, на свободную поверхность) различные флюсы на основе фторидов:

NaF, KF, MgFg, CaF, йа А6 F» а также

Na 2СО, NaCO, КС6, 2пС6

Количество флюсов, необходимых для повышения жидкоподвижности отработанного рафинирующего слоя, и их состав назначают в зависимости от массы отливки, химсостава и физических свойств рафинирующего слоя.

Могут быть введены в отработанный рафинирующий слой перед его удалением ингредиенты, выделяющие тепло (экэотермические и др.).

На рафинирующий слой может быть нанесена огнеупорная облицовка перед установкой модели в изложницу.

Облицовку (покрытие) можно нанести различными известными методами (пульверизацией, окунанием, методом электрофореза, шликерным методом). В качестве основы огнеупорной облицовки (покрытия) используют шамот, огнеупорную глину, циркон, нитрид бора, муллит, плавленный кварц, графит и другие ингредиенты. В зависимости от заливаемого расплава, материала рафинирующего слоя и других факторов для изготовления огнеупорной облицовки (покрытия) могут быть использованы различные связующие вещества, затвердевающие в холодном или горячем состоянии.

Таким образом, предложенный способ литья, при реализации его, например, в поле действия центробежных сил обеспечивает получение отливок с фасонной наружной конфигурацией высокого качества, повышение коэффициента использования металла и снижение трудоемкости механической обработки.

Вследствие того что флюс, образующийся при расплавлении рафинирующего слоя, защищает металл от окисления при заливке и кристаллизации отливки, эффективно рафинирует его в изложнице от вредных примесей (неметаллических включений,газов) непосредственно в процессе формирования отливки, а также утепляет внутреннюю поверхность заготовки, 30

60 способствуя .направленной кристаллизации металла в изложнице, улучшается макро- и микроструктура литого металла, повышаются плотность и механические свойства отливок.

Способ обеспечивает значительный экономический эффект за счет сниже" ния объема мехобработкн наружной поверхности на 10-50%, повышенйя качества отливок и может быть подсчитан в каждом конкретном случае.

П р и м е.р. На экспериментальной центробежной установке в литейном цехе опытного завода проводили опробование предлагаемого способа литья .

Для этого на наружную поверхность пенополистироловой модели наносили рафинирующий слой толщиной, равной

0,03-0,05 мм толщины стенки отливки.

Рафинирующий слой содержал криолит, фторид натрия и хлорид натрия в различных комбинациях, в качестве связующего использовали поливиниловый спирт. После нанесения рафинирующего слоя модель помещали в немагнитную форму, а зазор между рафинирующим слоем и формой заполняли ферромагнитным сыпучим материалом. После этого включали магнитное поле для сцепления ферромагнитного материала, модель выжигали, а рафинирующий слой со стороны свободной поверхности частично расплавляли в процессе вращения формы и заливки в форму жидкого чугуна. Чугун применяли следующего химсостава, вес.%: С 3,4; Si 2,7;

Мп 0,6; P 0,084; 5 0,029 при температуре 1320+10 С. Форму вращали со скоростью 400 об/мин. После перемещения рафинирующего слоя на свободную поверхность и окончания кристаллизации отливки вводили флюс, содержащий CaF2, и отработанный рафинирующий слой удаляли.

Для сравнения заливали чугун в обычную центробежную форму и в песчаную стационарную форму.

B результате проведенных испытаний установлено, что предложенный способ позволяет устранить в отливках газовые раковины, снизить содержание неметаллических включений на

15-20% по сравнению с литьем в обычную центробежную форму (без рафинирующего слоя) и на 25-40% по сравнению с литьем в станционарную песчаную форму. Наилучшие результаты получены при толщине рафинирующего слоя, равном 0,05 — 0,3 толщины стенки отливки (для различных комбинаций компонентов флюса).

При снятии стружки на глубину

2-3 мм в отливках, полученных по предложенному способу, газовых раковин и других включений со стороны свободной поверхности не обнаружено.. В некоторых опытных отливках,полученных в обычную центробежную Форму, обнаружено до трех газовых ра791446

Формула изобретения

Составитель A Минаев

Техред М. Галинка Корректор O,Êîâèíñêàÿ

Редактор Д. Павлова

Заказ 9177/9 тираж 889 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4 ковин с максимальным размером 1,5 мм, а при литье в обычные стационарные песчаные форьы количество раковин достигло 3-5 с максимальным, размером 2-4 мм.

1. Способ литья, преимущественно в поле действия центробежных сил, включающий установку в полость изложницы модели, заполнение зазора между моделью и изложницей ферромагнитным сыпучим материалом, скрепление его магнитным полем, удаление модели, заливку жидкого металла в полость изложницы и кристаллизацию отливки, о т л и ч а ю щ и йс я тем, что, с целью повышения качества отливок, на внешнюю поверхность модели наносят рафинирующий материал сплошным слоем, а после кристаллизации отливки отработанный рафинирующий слой удаляют со стороны свободной поверхности отливки до момента его полного эатвердевания, причем перед удалением повышают жидкотекучесть отработанного слоя путем ввода флюсов на свободную поверхность

2. Способ по п.1, о т л и ч а юшийся тем, что рафинирующий материал наносят на внешнюю поверхность модели слоем толщиной 0,050,30 толщины стенки отливки.

Источники информации, принятые во внимание при экспертизе

35 1. Патент ФРГ Р 1558154, В 22 С 3/00, 1971.

2. Авторское свидетельство СССР

Р 445514, В 22 0 13/00, 1973.

3. Патент ФРГ Р 13014 39, 31 Ь 9/00, 2О 1969.