Система автоматического управления заливкой жидкого металла в форму

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Реслублик

ОПИСА

ИЗОБРЕТ

К АВТОРСКОМУ СВИ

1458 (61) Дополнительное к авт. свмд-ву (22) Заявлено 05,04,79 (21) 2746483/22-02 (5I)M. Кл с присоединением заявки № (23) Приоритет

В 22 D 39/00

Государственный комитет

СССР ио делам язобретеннй я открытий

Опубликовано 301280 Бюллетень ¹ 48

Дата опубликования описания Зц1280 (53) УДН 621. 746. .022 (088.8) (72) Авторье изобретения

В.М. Кудринский, З.Б. Нисенбойм, В.М. Панга и A.Ô. Прохода (71) Заявитель

Научно-исследовательский институт специальных способов литья (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЗАЛИВКОЙ

ЖИДКОГО МЕТАЛЛА В ФОРМУ

Изобретение относится к области литейного производства и может быть использовано при автоматизации процесса заливки литейных .форм жидким металлом. 5

Известна система автоматической заливки и дозирования жидкого металла, предусматривающая установку электропроводных и электроизоляционных элементов управления заливкой в саму 10 форму в виде изолированных электроконтактных стержней (датчиков) (1).

К недостаткам такой системы относится, прежде всего, ограниченность 15 ее применения при получении литья из-за значительной трудоемкости. при заделке данных датчиков в каждую форму.Система применима в основном при заливке постоянных форм (например, 20 кокилей), так как один раэ установленный датчик работоспособен, как правило, на протяжении всего срока службы данной литейной формы. При этом контактирующая с жидким метал- 25 лом поверхность датчика с целью предохранения ее от разрушения должна располагаться перпендикулярно направлению выталкивания отливки с допустимым отклонением +15-20о . На 3() практике выполнить это требование не всегда представляется возможным, что еще больше ограничивает область применения этой системы.

Кроме того, установка таких датчиков .требует выполнения в самой форме специальных гнезд, что нарушает целостность формы и снижает ее стойкость.

Целью изобретения является расширение области применения автоматической заливки и исключение наруоения целостности рабочей поверхносги формы.

Указанная цель достигается тем, что электропроводные и электроизоляционные элементы системы автоматического управления заливкой выполнены в литейной форме в виде токопередающей дорожки, расположенной на рабочей поверхности и плоскости смыкания формы и состоящей из наслаиваемых последовательно чередующихся слоев электропроводного и электроизоляционного материалов, причем слои электропроводного материала покрыты частично электроизоляционным, образуя обнаруженные концы электропроводных слоев.

При необходимости элементы системы могут быть выполнены на рабЬчей поверхности и плоскости смыкания формы в виде .нескольких дорожек, каждая из которых снабжена одним или несколькими электропроводными слоями.

При наличии в форме неэлектропроводной части, например сухого песчаного .стержня, электропроводные слои вы полняются непосредственно на нем.

Автоматизировать процесс заливки и дозирования с помощью предложен, ной системы можно лрактически при ,всех известных способах получения литья. При этом, полностью сохраняет.« ся целостность .-самой Формы и товарный вид получаемых отливок.

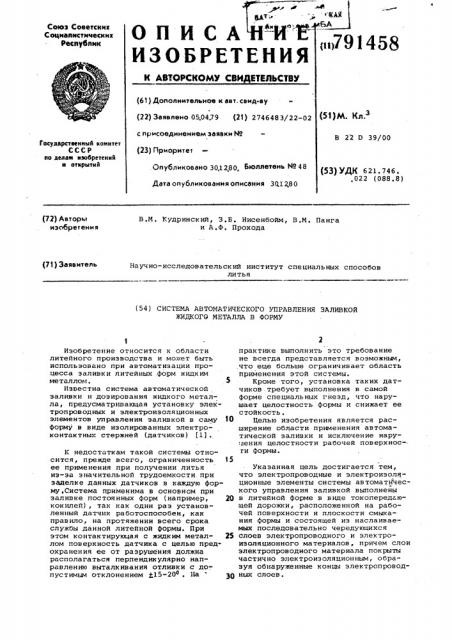

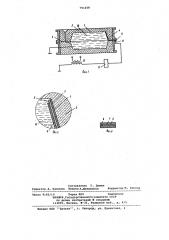

На фиг.1 изображен простейший вариант системы автоматического управления заливкой жидкого металла с электропроводными и .электроизоляционными элементами, введенными в сырую песчаную литейную форму в виде токопередающей дорожки> на Фиг.2 изображена токопередающая дорожкау на фиг.3 — то >ке, поперечное сечение, Электропроводные и электроизоляционные элементы системы автоматической заливки расположены на рабочей поверхности 1 и плоскости 2 смыкания литейной формы 3 в виде токопередающей дорожки 4, состоящей из злектроизоляционных слоев 5 и б и ,электропроводного слоя 7. При этом слой 7, расположенный по всей длине на слое 5,. покрыт слоем б частич. но, образуя обнаженные концы 8 и 9 электропроводного слоя 7 для контакта с жидким металлом 10 в форме с одной стороны и специальным токопередающим приспособлением 11 с другой.

Реле 12 и трансформатор 13 включены в электроцепь.

Устройство работает следующим образом.

На позиции заливки приспособление

11 входит в контакт с обнаженным кон-, цом 9 выведенного наружу электропроводного слоя 7, подключая его к низковольтной цепи управления, состоящей иэ трансформатора 13 и реле 12.

Жидкий металл 10 в форме 3, поднявшись до уровня обнаженного конца 8, замыкает цепь трансформатор — реле токопередак цее приспособление — электропроводная дорожка - жйдкий металлмасса — трансформатор. Реле 12,включившись, выдает команду на прекращение или изменение скорости заливки.

Система предусматривает получение большего количества команд путем увеличения числа дорожек или электропроводных слоев.

Электропроводные и электроизоляi© ционные элементы системы выполняются путем нанесения на поверхности формы слоев соответствующими красками, наклеиванием тонких полос электропроводного и электроизоляционного матеf$ риалов и другими известными способами е

Использование предложенной системы позволяет автоматизировать процесс заливки и -дозирования жидкого металла о в песчаные, оболочковые, металлические и другие формы, сократить расход металла за счет ликвидации переливов, а в ряде случаев и выпоров.

25 Формула изобретения

Система автоматического управленияя заливкой жидкого металла в Форму, состоящая из электропроводных и

30 электроизоляционных элементов, реле и трансформатора, составляющих вместе с жидким металлом электрическую цепь, отличающаяся тем, что, Ъ целью исключения нарушения целост35 ности рабочей поверхности формы, электропроводные и электроизоляционные элементы системы расположены на рабочей поверхности и плоскости смыкания формы, причем слои электропро O водно< элементов покрыты электротеплоизоляционныни элементами частично.

Источники инфорМации, принятые во внимание при экспертизе

1. Кудринский В.И., Рывкис Я.М.

Механизация и автоматизация разлив4S ки металла на карусельных кокильных машинах. Тезисы докладов II Всесоюзного НТС Автоматизация процессов плавки и разливки . Луганск, 1967, с. 100-105.

791458 б 7 S г.2

Состав итель Г. Демин

Редактор Д. Павлова Жехред A.Щепанская Корректор М. Вигула

Заказ 9182/10 . Тираж 889 Подписное

ВНИИПИ,Государственного >комитета СССР по делам изобретений и откритий

113035, Москва, Ж-35, Рауаская наб., д. 4/5

Филиал ППП Патент, .г. Ужгород, ул. Проектная, 4