Способ контроля качества соединения в процессе контактной сварки

Иллюстрации

Показать всеРеферат

Союз Советск их

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (

В 23 К 11/10

G 0l N 29/04

Гасударственный комитет ао делам изобретений и открмтий

Опубликовано 30.12.80. Бюллетень ¹ 48

Дата опубликования описания 30.12.80 (53 ) УД К 621.791..763 (088.8) (72) Авторы изобретения

Л. А. Калинина, Д. В, Владимирова и В. С. Митяев (» ) Заявитель (54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЯ

В ПРОЦЕССЕ КОНТАКТНОЙ СВАРКИ

Изобретение относится к области неразрушающих методов контроля качества контактной сварки в процессе ее выполнения.

Известен способ контроля качества контактной сварки, при котором напровар определяют

5 по величине энергии прошедших через контролируемое соединение за время сварки поперечных ультразвуковых колебаний (1). Применение поперечных ультразвуковых колебаний в этом способе контроля повышает чувствительность к пе10 провару.

Названный способ не свободен от нестабильности амплитуды прошедших через сварное соединение поперечных ультразвуковых колебаний, обусловленной нестабильностью параметров сва15 рочного оборудования и контактного сопротивления электрод-лист.

Известен способ контроля качества контактной сварки,при котором направляют в зону соединения поперечные ультразвуковые колебания, принимают колебания, прошедшие через нее, получают сигнал, указывающий на изменение акустической проводимости сварного соединения, сравнивают его с сигналом эталонного сварного соединения и судят о нарушении качества (2).

Согласно укаэанному способу о качестве сварного соединения судят по рассогласованию между уровнями сигналов, указывающих на изменение акустической проводимости сварного соединения для ультразвуковых колебаний, соответствующих контролируемому и эталонному соединениям.

Однако названный способ так же,как и предыдущий, не вободен от влияния нестабильности амплитуды анализируемых сигналов вследствие нестабильности параметров сварочного оборудования и контактного сопротивления электродлист.

Наиболее близким по технической сущности является способ контроля качества соединения в процессе контактной сварки,при котором направляют в зону соединения поперечные ультразвуковые колебания, принимают колебания, прошедшие через него,и измеряют момент исчезновения зоны затухания поперечных ультразвуковых колебаний в соединении при его охлаждении (3). О нарушении качества контролируемого соединення(непроваре) судят по опере50

3 7914 жению упомянутого момента относительно эталонного сварного соединения, Названный способ контроля позволяет оценивать размер сварной точки с точностью 15—

20%, что явно недостаточно.

Целью изобретения является повышение точности контроля.

Указанная цель достигается тем, что определяют дополнительно момент возникновения зоны, затухания поперечных ультразвуковых колебаний в соединении при его расплавлении, измеряют время существования зоны затухания и по его величине судят о размерах сварного соединения.

Такой способ контроля позволяет оценивать размеры сварной точки с точностью 5 — 10%.

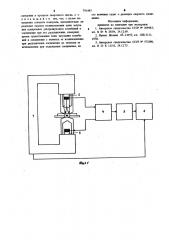

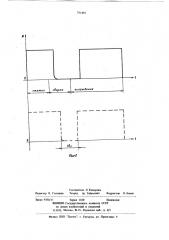

На фиг. 1 представлена схема способа контроля качества соединения в процессе контактной сварки; на фиг. 2 представлены результаты контроля качества точечной сварки данным способом, 2О

В сварочную машину 1 вставлены электрододержатели с ультразвуковыми дат шками 2 и 3, размещенными в заполненных водой полостях электродов и подключенными к дефектоскопу 4, соединенному с блоком 5 выделения огибающей поперечных ультразвуковых колебаний, прошедших через контролируемое соединение в процессе сварочного цикла. Гальванометр шлейфового осциллографа 6 соединен с выходом блока выделения огибающей, а вход дистанционного уп-. Зо раления со станцией управления сварочной машины.

Высокочастотные импульсы с дефектоскопа 4 поступают на передающий ультразвуковой датчик 2, встроенный в один иэ электродов сварочной машины 1. Колебания передающим ультразвуковым датчиком 2 преобразуются в упругие продольные колебания, поступающие через воду в сварочный электрод. На конусном дне электрода ультразвуковые колебания при переходе 4О из воды в медь трансформируются из продольных в поперечные. Изменение акустической проводимости при расплавлении вызывает затухание поперечных ультразвуковых колебаний в соединении, Высокая скорость расплавления свариваемых материалов и большая их теплопроводность обеспечивают зону затухания поперечных ультразвуковых колебаний, достаточную для быстрого их исчезновения, В процессе интенсивного охлаждения сварной точки путем отвода тепла в основной материал и в электрод происходит исчезновение зоны затухания, сопровождающееся появлением прошедших через сварную точку поперечйых ультразвуковых колебаний.

Поперечные ультразвуковые колебания, прошедшие через контролируемую зону, поступают в электрод, где претерпевают обратную трансформацию из поперечных в продольные при пе93 4 реходе иэ меди в воду на конусном дне электрода, воспринимаются пьезоэлементом приемно

ro ультразвукового датчика 3 и передаются на вход дефектоскопа 4, где они усиливаются и детектируются, с него на блок 5 выделения огибающей, представляющей собой интегрирующую цепь с усилителем постоянного тока.

В этом блоке импульсные колебания преобразуются для удобства записи в огибающую. Огибающая ультразвуковых колебаний после команды со сварочной машины 1 записывается на фотобумаге шлейфового осциллографа в течение сварочного цикла. Огибающая имеет крутой спад в момент возникновения зоны затухания поперечных ультразвуковых колебаний в соединении при его расплавлении и крутой подъем в момент исчезновения зоны затухания колебаний в сварной точке при охлаждении. Время существования зоны затухания поперечных ультразвуковых колебаний в соединении с момента ее возникновения при расилавлении соединения до момента ее исчезновения при охлаждении соединения определяет размеры сварного соединения. Чем меньше время существования эоны затухания поперечных ультразвуковых колебаний в соединении, тем меньше размеры сварной точки, Способ опробован при точечной электросварке панелей с профилями из сплава 01420 толщиной 1,8 + 1,8 мм; Сварка производилась на сварочной машине переменного тока прямыми электродами, время сварки 006 с, ступень сварочного трансформатора 10.

О размерах сварной точки судят по времени

dt существования зоны затухания поперечных ультразвуковых колебаний в соединении с момента ее возникновения при расплавлении соединения до момента ее исчезновения при охлаждении. Для сварной точки диаметром 8 мм высота проплава 70%, 5t = 100 м/с. Огибающая ультразвуковых колебаний, прошедших для этого случая через соединение в процессе сварочного цикла, отмечена сплошной линией, Для сварнол точки диаметром 7 мм высота цронлава 60%,Ы = 70 щс, огибающая ультразвуковых поперечных колебаний в процессе сварочного цикла при этом отмечена нуиктирной линией.

Формула изобретения

Способ контроля качества соединения в процессе контактной сварки, при котором направляют в зону соединения поперечные ультразвуковые колебания, принимают колебания, прошедшие через него, и определяют момент исчезновения зоны затухания ультразвуковых поперечных колебаний.в соединении при его ох791493

;лаждении в процессе сварочного цикла, о тличающийся тем,что, сцельюповышения точности контроля, дополнительно определяют момент возникновения зоны затухания поперечных ультразвуковых колебаний в соединении при его расплавлении, измеряют время существования эоны затухания колебаний в соединении с момента ее возникновения при расплавлении соединения до момента ее исчезновения при охлаждении соединения, по его величине судят о размерах сварного соединения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР И 369483, кл. 6 01 N 29 04, 24.12.69, 2. Патент Японии 45 — 12972, кл. 12В1111!, 1970.

3. Авторское свидетельство СССР М 573290, кл. В 23 К 11/10, 24.12.75.

791493

Составитель Л Комарова

Редактор Л. Гольдина Техред M. Табакович Корректор О. Билак

Заказ 9350/11 Тираж 1160 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4