Способ электрохимической обработки крупногабаритных тел вращения

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<и> 79149 5 (61) Дополнительное к авт. свид-ву (22) Заявлено 200378 (21) 2591382/25-08 с присоединением заявки ¹ (23) Приоритет

Р >М К,з

В 23 P 1/04

Государственный комитет

СССР но делам изобретений н открытий

Опубликовано 3012.80. Бюллетень N9 48 (53) УДК 821.Э. .047(088.8) Дата опубликования описания 10. 01. 81 (72) Авторы изобретения

В.А.Зюзин, А.A.Корчагин, Я.Ç.Агроскин P В;-Б "сщан

9j 3 .,--.

I г : —;,-.... . I

1 1

I (71) Заявитель! 54 ) СПОСОБ ЭНЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

КРУПНОГАБАРИТНЫХ TEJI ВР. ЩЕНИЯ

Изобретение относится к области машиностроенйя и может быть использовано при фасонной электрохимической обработке.

Известны способы фасонной электрохимической обработки, в которых для повышения точности электрохимического формообразования стабилизируют параметры, влияющие на скорость анодного растворения, такие как температура электролита, напряжение на электродах, межэлектродный зазор.

Наиболее близким техническИм решением к предлагаемому изобретению является способ электрохимической обработки крупногабаритных тел вращения, по которому электрод-инструмент выполненный вместе с ультразвуковым измерительным датчиком, устанавливают на головку, выполненную в виде хомута, который охватывает обрабатываемую деталь и скользит относительно вращающейся детали. Ультразвуковой датчик производит измерение толщины стен.;и перед тем, как подлежащий обработке участок поверхности цилиндрической детали попадает в зону обработки катодоминструментом. Электрический сигнал на катод подают по результатам измерения толщины и сравнения ее с конечным значением. При этом происходит задержка по времени, необходимая для поворота детали на угол, под которым установлены один относительно другого в окружном направлении катод и измерительный датчик. Признаками, общими с предлагаемым изобретением, является электрохимическая обработка тел вращения, непрерывное измерение ультразвуковым датчиком размера перед прохождением катода над зоной обработки с управлением ходом анодного растворения по результатам контроля.

Однако в силу того, что при электрохимической обработке крупногабаритных тел вращения по способу-прототипу величина контролируемого размера внутри зоны обработки может .иметь разброс, учесть истинное распределение толщины внутри зоны обрабо ки не представляется возможным.

Это объясняется тем, что ультразвуковой измерительный датчик жестко связан с корпусом измерительной головки, в которой находится сам катод. При обработке крупногабаритных

ЗО деталей, как правило, величина зо791495 ны обработки превышает площадь акустического контакта датчика. Поэтому жестко связанный с катодо.i ультразвуковой датчик производит измерения не во всей зоне обработки, а только в полосе. шириной, равной зоне акустического контакта. При этом остальная поверхность зоны обработки не контролируется.„ что уменьшает в целом точность всей обработки, поскольку разнотолщинность внутри зоны обработки, значительная при обработке крупногабартиных деталей, не учитывается.

Целью изобретения является увеличение точности обработки путем повышения достоверности измерения внутри 15 зоны обработки путем повышения достоверности измерения внутри зоны обработки.

Цель достигается тем, что в процессе съема металла с крупногабарит- Щ ных тел вращения по схеме электрохимического точения ведут непрерывное измерение контролируемого размера в зоне обработки вдоль образующей. Это .позволяет получить числовую информацию о контролируемом размере со всей обрабатываемой поверхности, проанализировать ее с учетом конечного размера и управлять ходом анодного растворения на основе проведенного численного анализа путем изменения технологических параметров электрохимической обработки, определяющих закономерность анодного растворения. Сбор информации и проведение численного анализа, а также выдачу управляющего сигнала на изменение параметров обработки осуществляют с помощью ЭВМ. Этим обеспечивается управление ходом анодного растворения в соответствии с истинным рас- Д() пределением контролируемого размера внутри зоны обработки, что позволяет увеличить точность формообразования по сравнению с прототипом.

Для получения достоверной информации сО всей обрабатываемой поверхности измерение производят с перекры тием зон измерения. Для этого измерение ведут по спирали, образуемой 50 за счет поступательного перемещения датчика вдоль образующей и вращения детали. При этом шаг спирали должен быть меньше ширины акустического контакта.

Если измерительно-анализирующая система не успевает выдать управляющий сигнал после выполнения деталью одного оборота, то измерительный цикл над данной зоной образующей повторяется, а перемещение датчика на . 60 новую точку образующей, в которой производится измерение, ведут дискретно после окончания измерительного цикла на предыдушей точке обра, зующей. 65

Если форма образующей такова, что ее расстояние до оси вращения величина переменная, то окружная скорость скольжения, а следовательно, и достоверность измерений будут различными. Поэтому с целью повышения равномерности сбора информации со всей анодной поверхности, измерение ведут лри равномерном перемещении датчика по спирали с шагом, обратно пропорциональным расстоянию до оси вращения, чем и обеспечивается одинаковая по всей анодной поверхности плотность измерительных сигналов.

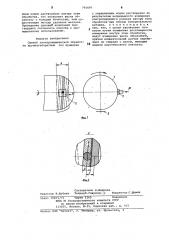

На фиг. 1 приведена схема обработки сферической детали по предлагаемому способу; на фиг. 2 — увеличенная зона обработки с датчиком.

Проводили электрохимическую обработку детали 1, представляющей собой тело вращения ф 1500 мм, катодом-инструментом 2 шириной 50 мм при относительном вращении детали.

Управление;одом анодного растворения в зоне А проводили ло результатам непрерывного ультразвукового измерения толщины стенки датчиком 3 при ширине акустического контакта в 30 мм, об>еспечиваемой непрерывным поджатием датчика к анодной поверхности силой Р. Для сбора числовой информации внутри эоны растворения измерение проводили равномерно по спирали с шагом C=20 за счет перемещения датчика вдоль образующей детали в. направлении Д при вращающейся детали. Причем полоса акустического контакта В на следующем витке спирали перекрывала предыдущую полосу на величину 10 мм.

Этим обеспечивается высокая достоверность измеряемой толщины стенки детали по всей обрабатываемой поверхности, а не только ло узкой ленточке, как по прототилу. При увеличении скорости вращения детали с 1 до

5-6 об/мин, когда измерительный цикл превышает время одного оборота, перемещения датчика в направлении Д на новую точку образующей проводили дискретно ло окончании цикла измерений. Перемещение ультразвукового измерительного датчика ло эллиптической поверхности детали проводилось по спирали с шагом обратно лропорциональным расстоянию контролируемой точки до оси вращения детали.

Экспериментами было установлено (по результатам построения гистограмм распределения толщины в двух вариантах: по предлагаемому способу и прототипу), что точность обработки увеличивается с 0,1 до 0,05 мм (по сравнению с прототипом).

Данный способ обработки крупногабаритных тел вращения позволяет обрабатывать электрохимическим точением детали с непрерывным управле.

791495

Составитель В.Шадрина

Редактор И.Шубина ТехредЕ.Гаврилеа.:о Корректор С.Щомак

Заказ IÎá71/73 Тираж 11бО Подписное

ВНИ1..1И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35 Раушская наб., д. /

4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная нием ходом растворения внутри зоны обработки, что позволяет вести обработку с большей точностью, чем существующие методы удаления металла °

Проведение цеховых испытаний подтвердило готовность способа к промышленному использованию.

Формула изобретения

Способ электрохимической обработки крупногабаритных тел вращения с управлением ходом растворения по результатам непрерывного измерения контролируемого размера внутри зоны обработки при помощи измерительного датчика, отличающийся тем, что, с целью увеличения точности путем повышения достоверности измерения внутри зоны обработки ведут измерение вдоль образующей, причем измерительный датчик перемещают по спирали с шагом, меньшим ширины акустического контакта.