Устройство для термообработки шаров

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СИИ ЕТЕЛЬСТВУ

<н791775 (61) Дополнительное к ввт. сеид-ву (51)М. Кл. (22) Заявлено 11.03.79(21} 2734996/22-02 с присоединением заявки Ио (23) Приоритет—

Опубликовано ЗЯ12.80. Бюллетень HP 48

С 21 0 1/63

С 21 0 9/36

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 621.794 ° .6(088.8) Дата опубликования описания 010131. (72) Авторы изобретения.

Л. П. Самохин и Ю. Д. Остапенко (71) заявители (54) УСТРОЙСТВО ДЛЯ TEPNOOBPABOTKH lIIAPOB

Изобретение относится к области устройств для осуществления отжига шаров и может быть использовано, например, в подшипниковой промышленности как устройство для отжига пос- 5 ле стана горячей винтовой прокатки шаров. Известно наиболее близкое по технической сущности устройство для термо- 10 обработки шаров, содержащее подающий и отводящий желоба, транспортирующий механизм, выполненный в виде расположенных один над другим на несущем валу элементов, под каждым из кото- 5 рых установлены неподвижные воронки f 1).Элементы на несущем валу выполнены в виде дисков, нижний снабжен передаточно-транспортирующим конусом, отбойным конусом и направляющими, а 20 верхний конус выполнен с лопастями для прокачки охлаждающей жидкости между дисками, поскольку устройство установлено в ванне с охлаждающей жидкостью. 25

Шары падают из подающего желоба через передаточно-транспортирующий конус на нижний диск с отбойным конусом. Шары тут же сбрасываются цент.робежной силой с диска и подаются в Зр неподвижную воронку, по которой незамедлительно скатываются на следующую ступень.

Преимуществом устройства является то, что шары охлаждаются со всех сторон равномерно, поскольку в процессе охлаждения катятся.

Посредством известного устройстl3B невозможно обеспечить отжиг шаров, поскольку путь шаров в устройстве весьма короток, так что устройство возможно использовать только для закалки в жидкости, обеспечивающей возможность быстрого охлаждения.

Целью изобретения является увеличение времени выдержки шаров в устройстве.

Поставленная цель достигается тем, что элементы на несущем валу выполнены в виде конусных чаш, вертикальные стенки которых имеют выходные пазы для шаров

Увеличение, пути кажцого шага до максимально возможного за счет обеспечения пути каждого шара во вращающейся конусной чаше в виде раскручивающейся восходящей спирали при наборе им скорости, а в воронке - при потерЬ скорости в виде скручивающейся нисходящей спирали, постоянный об791775

Формула изобретения о

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство CCCP

Р 564342; кл. С 21 0 1/62, 1977. дув шарика при его движении воздухом позволяют расширить технологические воэможности устройства и производить отжиг шаров.

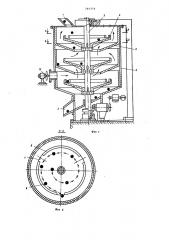

На фиг. 1 схематически изображено устройство, разрез, на фиг. 2 — раз!рез A-A на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1.

Устройство для термообработки шаров содержит подающий 1 и отводящий

2 желоба, транспортирующий механизм,. выполненный в виде расположенных одйн 10 над другим на несущем валу 3 элемен- тов 4, под каждый из которых установлены неподвижные воронки 5 и которые выполнены в виде конусных чаш, по краям которых выполнены стенки 6, имеющие пазы 7, несколько превышающие по размеру шары 8, а воронки 5 установлены по периметру в корпусе 9, подключенном к вентилятору 10.

Устройство работает следующим образом.

Шары 8 по подающему желобу 1 падают на транспортирующий механизм в виде расположенных один над другим на несущем валу 3 элементов 4, которые выполнены в виде конусных чаш. 25

Под действием центробежной силы шар 8 прижимается к поверхности конусной чаши 4 и силой трения увлекается вра-. щающейся чашей 4 во вращение так, что приобретает окружную скорость, Я} в результате чего шар 8 движется по раскручивающейся восходящей винтовой спирали. Когда шар 8 достигает стенки 6 на краю конусной чаши 4 с пазами 7, его скорость приближается к ок- 35 ружной скорости чаши, а проходя через пазы 7, приобретает при этом дополнительный импульс, выравнивающий окружную скорость чаши 4 и скорость шара 8, и вылетает в неподвижную во- 40 ронку 5, установленную по периметру в корпусе 9. Под действием силы инер. ции и силы тяжести шар 8 движется в воронке 5 по закручивающейся нисходящей винтовой спирали. Когда шар 8 достигает дна воронки 5, он провали- .вается в следующую конусную чашу 4.

На всем пути перекатывания шара 8 в конусных чашах 4 в воронках 5 его обдувают воздухом, который гонит вентилятор 10 навстречу движению шаров 8.

Предлагаемое устройство позволяет расширить технологические возможности, производить качественный отжиг шаров за счет обеспечения прокатывания каждым шаром большого пути, состоящего из раскручивающейся и закручивающейся винтовых спиралей, что позволяет получать равномерное охлаждение всех поверхностей шара и соответственно идентичную по всему объему структуру .металла каждого из множества шаров, что весьма важно для дальнейшей механической обработки, при этом устройство, обеспечивая весьма значительный путь для каждого шара, имеет малые габариты при высокой производительности.

Устройство для термообработки шаров, содержащее подающий и отводящий желоба, транспортирующий механизм, выполненный в виде расположенных на несущем валу один над другим элементов, под каждым из которых установлены неподвижные воронки, о т л ич а ю щ е е с я тем, что, с целью увеличения времени выдержки шаров в устройстве, элементы на несущем валу выполнены в виде конусных чаш,вертикальные стенки которых имеют выходные пазы для шаров.

791775

Составитель В. Марковский

Редакто . Павлова Тех ед М. Рейвес Ко кто М. Коста

Заказ 9401 25 Тираж 608 Подписное

ВНИИПИ Государственного комитета ;ССР по делам изобретений и открытий

113035, Москва, Ж-35 Раушская наб. . 4 5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4