Способ обработки отверстий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 4 792690

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 08.08.79 (21) 2808943 25-27 (51) 1 Кч з

В 21 Н 5/02;

В 24 В 39/02 с присоединением заявки М—

Гасударственный комитет (23) Приоритет— (53) УДК 621.919.2 (088.8) Опубликовано 23.04.82. Вюллегснь Хе 15

Дата опубликования описания 23.04.82. по делам изобретений и OTKpblTMH (72) Авторы изобретения

А. А. Кошелев, В. А. Заикин и Л. В. Попов

Ростовский-на-Дону научно-исследовательский институт технологии машиностроения (71) Заявитель (54) СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ

Изобретение относится к обработке металлов давлением, а именно к способам ооработки отверстий дорнующими протяжками.

Известен способ обработки отверстий путем протягивания сквозь него дориующеи протяжки с гладкими деформирующими зуоьями (I).

Недостатком этого способа является го, что деформирование заготовки требует значительных тяговых усилий, поэтому протяжка должна иметь большое число зубьев, а следовательно, большую длину.

Наиболее близким к изобретению является способ обработки отверстий деформирующе-режущей протяжкой (2).

По этому способу дорнирующими элементами протяжки формируют в отверсти:l продольные канавки и выступы, а затем режущими элементами протяжки срезают сформированные выступы.

Недостатком способа является то, что для снятия всего выступа требуется большое количество режущих элементов. Это приводит к увеличению длины рабочего хода протягивания и сниткению производительности. Кроме того, производительность способа ограничивается допускаемой скоростью резания.

Цель изобретения — повышение производительности и точности.

Цель достигается тем, что устранение выступов осуществляют путем обжатия последних в радиальном направлении, причем величину. абсолютного обжатия в радиальном направлении выбирают от 0,5 до 0,95 высоты выступов, а также тем, что пластическое деформирование поверхности отверстий при формировании в них продольных канавок и выступов осуществляют в радиальном и тангенциальном направлениях, причем величина абсолютного обжатия в тангенциальном направлении составляет

0,4 ... 0,6 величины радиального обжатия.

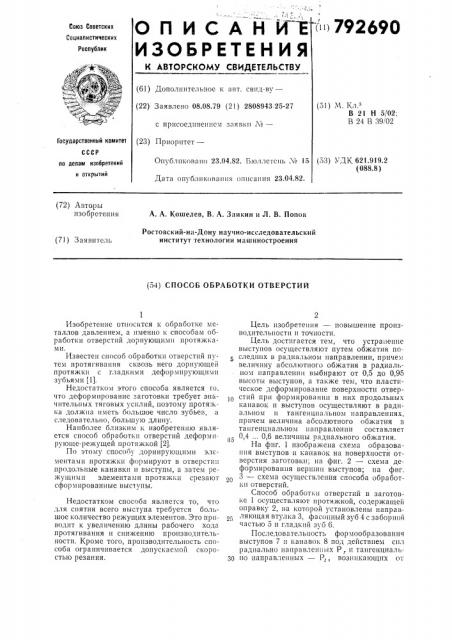

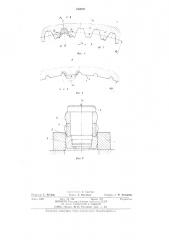

На фиг. 1 изображена схема образования выступов и канавок на поверхности отверстия заготовки; на фиг. 2 — схема деформирования вершин выступов; па фиг.

3 — схема осуществления способа обработки отверстий.

Способ обработки отверстий в заготовке 1 осуществляют протяжкой, содержащей оправку 2, на которой установлены направляющая втулка 3, фасонный зуб 4 с заборной частью 5 и гладкий зуб 6.

Последовательность формообразования выступов 7 и канавок 8 под действием спл радиально направленных Р, и тангенциаль3р»о направленных — Р,, возш1кающих от

792690

Зо

4О

3 воздействия на металл з",ã0òîâêè 1 заборной части 5 фасонного зуба 4, показана (га (1шг. 1, этапы а, б, в, г.

Деформироваине металла заготовки производится в радиальном направлетнш на величину 1, абсолютного обжатия, в тангенциальном направлении с величиной абсолютного обжатия l, Металл загогов(,и вытесняется на поверхность отверстия, ооразуя выступы 7 высотой Й, Затем производится деформированне выступов 7 заборным конусом гладкого зуба 6 дорна в радиальном направлении с величиной 1„ которая выбирается в пределах от 0,5 до 0,95 высоты выступа h . Последовательность деформирования выступов под действием снл Р, показана на фнг. 2, эта1щ е, н, к,,(.

Тангенциальное обжатие l, выступов заборной частью фасопного зуба выбирается в пределах от 0,4 до 0,6 величины радиального обжатня l„, Принятая величина тангенциального обжатня l, обеспечивает получение выступов такой величины, при которой происходит локализация пластической деформации в пределах поперечного сечения выступов прн воздействии на нх вершины радиальных сил P, от гладкого зуба дорна, вызывающих радиальное обжатие выступов ((a величину l, . В связи с тем, что деформация не распространяется на основное сечение заготовки, уменьшается влияние разностенности заготовки (a точность получаемого отверстия, кроме того, деформированис выступов заготовки до заданного размера отверстия детали производится одним деформирующим зубом, что сокращае: длину рабочего хода.

Пример, По предлагаемому способу обрабатывали отверстия во вту.(ках из с(а;(и

20.

Диаметр отверстия заготовки 59+0" мм, шероховатость поверхности в пределах R, =

= — 80 мкм, наружный диаметр заготовки

95 мм, длина 50 мм.

Обработку проводили»а прессе модели

К2130, в качестве смазки использовал ( сульфофрезол марки P. В качестве инструмента использовали дорн, состоящий из двух зубьев — фасонного и гладкого. Калибрующая часть фасонного зуба была выполнена в виде зубчатого колеса с модулем м = 1, числом зубьев Z = 59, с наружным диаметром Д = 61 — о,org M(v(.

Дл» создания направленного и рационального течения деформированного металла в процессе обработки фасонный зуб был снабжен заборным н обратным конусами со следующими параметрами.

Заборный конус: у.ол наклона спинки

10 (5

4 зуба — 15, угол среза по впадине зуоа-25 .

Обратный конус: угол наклона си(гик зуба — 30, угол среза но впадине зуба—

45, угол заборного конуса — 8, угол обратного конуса — 5, ширина цилиндрической ленточки b=-3 мм, диаметр по цилиндрической ленточке 60,12 Олз мм.

После обработки получали отверстия

Я 60+о"" мм с шероховатостью поверхност:(Р 0 16 мкм

В процессе обработки отверстия по предлагаемому способу машинное время снизилось по сравнению с обработкой деформирующе-режущей протяжкой в 12 ра--,. Величина усилия деформирования IIE превышала 20 тс.

Использование предлагаемого способа обработки отверстий обеспечивает сокращение длины инструмента и уменьшение длины рабочего и обратного ходов оборудования, повышение скорости процесса обраоотки, повышение точности обработанного отверстия в результате уменьшения влняш(я разностенностн заготовки, что позволяет повысить точность обработаннь(х деталей и производительность обработки ш> сравненшо с известными способами в 4—

18 раз.

Фо р мула и зоб ретения

1. Способ обработки отверстий путем пластического деформирования их поверя. ости с формированием в них продольных канавок и выступов н последующего устранения выступов, отличаюшийся тем, что, с целью повышения производи гельности и точности, устранение выступов осуществляют путем обжатия последних в радиальном направлении, причем величину абсолютного обжатия в радиальном направлении выбира(от в пределах от 0,5 — 0,95 высоты выступов.

2. Способ по п. 1, отличающийся тем, что пластическое деформированне поверхности отверстий при формировании в них продольных кан-вок и выступов осуществляют в радиальном и тангенцнальном направлениях, причем величина относительного обжатпя в тангенциальном направлении составляет 0,4 — 0,6 величины радиального обжатня.

Источники информации, принятые во внимание при экспертизе

1. Проскуряков 10. Г. Технология упрочняюще-калнбрующей и формообразующей обработки металлов. «(Машиностроение», М..

1971, с. 87.

2. Авторское свидетельство СССР ,% 543469, кл. B 23 D 43/02, 1,3.04.73.

-926n0 т ) а

Фиг /

d!)) к и е )иг г т

) r)" uz. 3 (-ост i)! :!Tn.), С. Сасенко

Тскрсл Л. Куклина

Рсдактор Г, Хейфиц

1;оррск,;) H. Фе)торова

Полпис)н)с

Заказ 3080

Из,:). ¹ 126 Тн ра гк 702

ВНИИПИ Гост ларс)!)< нного комптс! а СССР ио лслагн пзоррстсн)ш п открыпш

113035, Москва, 7К-35, Раушская нао., л. 4)5

3;)горска)) тпГ)о) p!)! )ll>l !)p: .):)i)) p iil)!) .0)T!) 1ос(н) л))снолко))г)