Штамп для глубокой вытяжкис радиальным подпором

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (11)793682

ИЗОБРЕТЕНИЯ

СОюз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 06.02.79 (21) 2720836/25-27 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 07.01.81. Бюллетень № 1 (45) Дата опубликования описания 07.01.81 (51) М,К .

В 21D 22/22

Государственный комитет (53) УДК 621.983.32 (088.8) по делам изобретений и открытий (72) Авторы изобретения В. Я. Муслимов, E. С. Сизов, Б. 3. Богуславский и К. Г. Сизова (71) Заявитель (54) ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С РАДИАЛЬНЫМ

ПОДПО РОМ

Изобретение относится к обработке металлов давлением, а именно к штампам для глубокой вытяжки с радиальным подпором, и может быть использовано в отраслях машиностроения, где требуется изготавливать полые детали с большой относительной высотой.

Известен штамп, в котором в качестве упругого элемента, осуществляющего подпор заготовки, применен набор металлических оболочек конической формы. Большая жесткость оболочек упругого элемента этого штампа в силу их замкнутости по диаметру приводит к необходимости возбуждения большого количества пульсаций прижима для получения глубоких деталей (11.

Известен также штамп, содержащий пуансон, матрицу и пульсирующий прижим с размещенным в нем упругим многослойным элементом конической формы, меньшее основание которого обращено к рабочей поверхности матрицы. В оболочках предусмотрены сквозные открытые с одной стороны пазы, расположенные в шахматном порядке, Наличие пазов в оболочках «размыкает» их по диаметру, уменьшает их жесткость и, тем самым, увеличивает величину прогиба (радиального перемещения) лепестков упругого элемента и фланца

2 штампуемой заготовки (2). Это дает сокращение количества вытяжных переходов.

Недостатком этого устройства является большая трудоемкость изготовления оболо5 чек упругого элемента, обусловленная тем, что для изготовления каждой оболочки требуется своя индивидуальная оснастка.

Целью изобретения является снижение трудоемкости изготовления штампа.

l0 Указанная цель достигается тем, что упругий элемент выполнен в виде набора металлических закаленных игл, оси которых направлены по образующим конической поверхности соответствующих слоев.

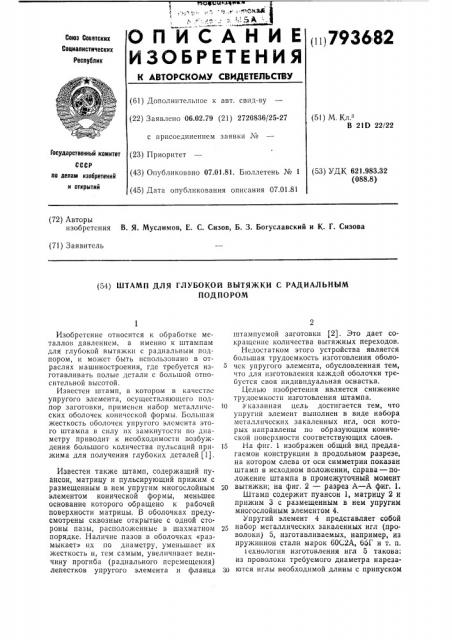

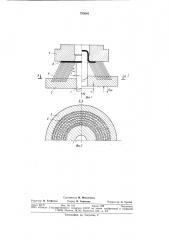

)5 На фиг. 1 изображен общий вид предлагаемои конструкции в продольном разрезе, на котором слева от оси симметрии показан штамп в исходном положении, справа — положение штампа в промежуточный момент вытяжки; на фиг. 2 — разрез А — А фиг. 1, Штамп содержит пуансон 1, матрицу 2 и прижим 3 с размещенным в нем упругим многослойным элементом 4.

Упругий элемент 4 представляет собой набор металлических закаленных игл (проволоки) 5, изготавливаемых, например, из пружинной стали марок бОС2А, ббГ и т. п. технология изготовления игл 5 такова: из проволоки требуемого диаметра нарезаются иглы необходимой длины с припуском

793682 под дальнейшую обработку, после чего иглы подвергаются термической обработке.

Затем иглы 5 устанавливают по скользящей посадке в глухис отверстия, предусмотренные в прижиме 3, так, что они равнорасполагаются в тангенциальном направлении и имеют угол наклона ср к оси штампа, т. с. их оси направлены по образующим конической поверхности соответствующих слоев. Торцы игл 5 шлифуют в сборе. Внутренний радиус упругого элемента 4 должен превышать радиус пуансона 1 на величину единичного (за одну пульсацию) радиального перемещения f, наружный — должен быть нс мснес радиуса заготовки 6.

В предлагаемом штампе предусмотрено нижнее расположение пуансона 1 и прижима 3 с упругим элементом 4 для упрощения конструкции. Допустимо и верхнее расположение пуансона 1 и прижима 3 с упругим элементом 4, но в этом случас следует предусмотреть креплснис игл 5 в прижиме 3.

Штамп работает следующим образом.

На торец упругого элемента 4 устанавливают заготовку 6. Прижим 3 с упругим элементом 4 и установленной на нем заготовкой б поднимают до тех пор, пока заготовка 6 нс коснется рабочей поверхности матрицы 2. Прижим 3 нагружают усилием, достаточным для предотвращения потери устойчивости (гофрообразования) заготовки в процессе формообразования (вытяжки). Пуансон 1 поднимают до касания центральной части заготовки б и нагружают усилием Рв, близким к разрушающему материал заготовки.

После этого на прижим 3 с упругим элсментом 4 воздействуют циклической нагрузкой Р„„. Под действием этой нагрузки прижим 3 с упругим элементом 4 перемещается на величину h. Иглы 5, один конец которых жестко заделан в прижиме 3, а другой — консольный контактируст с заготовкой 6, упруго деформируются (изгибаются) и, преодолевая сопротивление штампуемого материала пластической деформации, перемещают фланцсвую часть заготовки 6 в радиальном направлении к оси штампуемого изделия на величину f, т. е. создают радиальный подпор фланцевой части заготовки, что приводит к сокращению диаметра фланца заготовки 6. Таким образом осуществляется процесс свертки (вытяжки), в котором основную роль играет радиальный подпор, создаваемый упругим элементом 4. Пуансон 1 же выполняет второстепенную роль и служит скорее для создания цснтрированного зазора между пуансоном и матрицей.

При возвращении прижима 3 в исходное положсние после снятия нагрузки Рпр иглы 5 принимают прежнюю форму («выпрямляются»). Для получения готовой детали следует повторить цикл пульсаций

10 необходимое количество раз.

Количество, геометрические параметры игл 5 (диаметр, длина), а также угол наклона (p> обусловливающие жесткость упругого элемента 4, устанавливают в зависимости от размеров и механических свойств материала заготовки.

Величина радиального зазора f между пуансоном 1 и упругим элементом 4 должна быть с одной стороны по возможности большей, а с другой — не превышать величину, позволяющую предотвратить образование гофр. Из таких же соображений назначают расстояние между иглами 5, т. е. плотность.

25 Таким образом, предлагаемая конструкция штампа обеспечивает оптимальную жесткость упругого элемента и технологичность его изготовления, что приводит к снижению себестоимости штампа ориснтиро30 вочно íà 30, сокращению сроков подготовки производства при одновременном улучшении условий формообразования.

Формула изобретения

Штамп для глубокой вытяжки с радиальным подпорам, содержащий пуансон, матрицу и пульсирующий прижим с размещенным в нем упругим многослойным элемен40 том конической формы, меньшее основание которого обращено к рабочей поверхности матрицы, отличающийся тем, что, с целью снижсния трудоемкости изготовления штампа, упругий элемент выполнен в

-15 виде набора металлических закаленных игл, оси которых направлены по образующим конической поверхности соответствующих слоев.

Источники информации, 50 принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 436689, кл. В 21D 22/22, 11.01.73.

2. Авторское свидетельство СССР

М 617119, кл. В 21Р 22/22, 25.02.77 (прото55 тип) .

793682

Составитель М. Мищенкова

Редактор И. Гохфельд Техред В. Серикова Корректор О. Гусева

Заказ 201/5 Изд. № 162 Тираж 889 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2