Штамп-автомат для обработки полосовогои ленточного материала

Иллюстрации

Показать всеРеферат

(и) 793685

ОПИСАНИЕ

ИЗОБРЕТЕНИ Я

Союз Йоветскнк

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 28.03.77 (21) 2467112/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.01.81. Бюллетень № 1 (45) Дата опубликования описания 07.01.81 (51) М.К .

В 21D 43/ 10

В ЗОВ 15/30

В 21D 37/00

Государственный комитет (53) УДК 621.979.06:

:62-229.61 (088.8) но делам изобретений и открытий (72) Авторы изобретения

А. Ф. Товстоноженко и А. T. Коломиец (71) Заявитель

f (54) ШТАМП-АВТОМАТ ДЛЯ ОБРАБОТКИ ПОЛОСОВОГО

И ЛЕНТОЧНОГО МАТЕРИАЛА

Изобретение относится к холодной о6работке металлов давлением.

Известен штамп-автомат для обработки полосового и ленточного материала, содержащий установленные на нижней плите неподвижные каретки с захватными органами и установленную между ними подающую каретку с захватными органами, приводимыми в движение от верхней плиты штампа через преобразующий механизм, включающий в себя клин (1).

Однако известный штамп имеет недостаточную точность шага подачи.

Цель изобретения — повышение точности шага подачи.

Поставленная цель достигается тем, что один из захватных органов, расположенных на подающей каретке, установлен в направляющих, смонтированных перпендикулярно направлению перемещения материала, а преобразующий механизм выполнен в виде рычага, шарнирно связанного с захватным органом, закрепленного на эксцентриковом валу, установленном на каретке, и рычажной системы, связывающей рычаг с клином.

Подающая каретка снабжена дополнительными захватными органами, а один из захватных органов, расположенных на каждой из неподвижных кареток, установлен в направляющих, смонтированных перпендикулярно направлению перемещения материала, и снабжен приводом перемещения, выполненным в виде шарнирно связанного с захватным органом рычажного механизма, 5 одно из звеньев которого укреплено на каретке, системы рычагов, связанной с другим звеном, и клина, связанного с системой рычагов и подвижной плитой штампа.

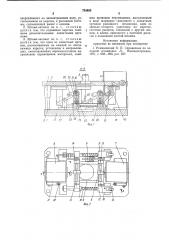

На фиг. 1 изображен штамп-автомат (раз10 рез А — А фиг. 2), общий вид; на фиг. 2— вид сверху на нижнюю плиту; на фиг. 3— разрез Б — Б фиг. 2; на фиг. 4 — схема работы штампа-автомата.

Штамп-автомат для обработки полосово15 го и ленточного материала содержит нижнюю плиту 1, верхнюю плиту 2, связанные между собой направляющими колонками 3 и втулками 4. Нижняя плита 1 крепится к столу пресса, а верхняя плита 2 — к ползу20 ну пресса хвостовиком 5.

Основными узлами штампа-автомата являются подающая каретка 6 с правым и левым захватными органами и две неподвижные каретки 7 и 8, закрепленные с пра25 вой и левой стороны на нижней плите. Подающая каретка 6 соединена по скользящей посадке с рамой 9, подпружиненной пружинами 10 и несущей шесть стоек. На стойках 11 и 12 установлены ролики 13, на

30 стойках 14 и 15 установлен левый, а на

793685

50

60

gr стойках 16 и 17 — правый захватные органы.

Приводом каретки 6 служат клинья 18, жестко прикрепленные к верхней плите 2 (фиг. 1). Захватный орган подающей каретки 6 служит для прижима материала к раме 9 и состоит из вала 19, закрепленного с посадкой вращения на стойках 14 и 15, на конце которого жестко закреплен рычаг 20.

На эксцентрике 21, жестко сопряженном с валом 19, на скользящей посадке установлен рычаг 22, соединенный осью 23 с перемещающимся по колонкам 24 ползуном 25.

На ползуне 25 установлены ножевые прижимы 26, которые меняются в зависимости от толщины обрабатываемой полосы. Зазор между ножевыми прижимами и рамой 9, к которой прижимается полоса, должен быть меньше нижнего предела толщины обрабатываемой полосы на 0,05 мм, что исключает возможность проскальзывания при подаче полосы на шаг и заклинивания.

Приводом захватного органа служит клин 27 и рычаг 28.

Захватный орган (фиг. 3) кареток 7 и 8 состоит из корпуса 29, в котором установлен с посадкой вращения вал 30 с жестко закрепленным на нем упругим рычагом 31 (фиг. 2), который выполнен из рессорной стали, термически обработан и обладает упругими свойствами. Сечение рычага рассчитано на необходимое усилие зажима, при повышении которого он упруго деформируется (прогибается), что и обусловливает постоянство необходимого усилия зажима и исключает возможность заклинивания. На конце рычага 31 установлен свободно вращающийся ролик 32. Эксцентрик

33, неподвижно соединенный с валом 30, соединен звеном 34 с коленным механизмом, который состоит из рычагов 35 и осей

36 — 38. Ось 36 жестко закреплена в корпусе 29, ось 38 соединяет рычаг 35 с ползуном 39, имеющим прижимы 40 и перемещающимся по направляющим 41, запрессованным в основании 42, к которому прижимается полоса. Сменные прижимы 40, жестко соединенные с ползуном 39, подбираются по высоте такими, чтобы зазор между прижимами 40 и основанием 42 был равен минимальной толщине обрабатываемой полосы.

Для направления полосы в корпусе 29 установлены рамки 43.

Приводом захватного органа служит клин

44, который жестко прикреплен к верхней плите, имеющей выступ 45 (фиг. 1).

Штамп-автомат работает следующим образом.

В начале хода ползуна пресса вниз клин

44 выступом 45 воздействует на ролик 32 упругого рычага 31, который, перемещаясь вниз, поворачивает вал 30 с эксцентриком

33, перемещает звено 34, спрямляющее рычаги 35, которые перемещают ползун 39 с

4 прижимами 40 по направляющим 41 и при. жимают полосу 46 к основанию 42, жестко ф и ксир у я ее п оложен ие.

При дальнейшем опускании клина 44 ролик 32 обкатывается по поверхности выступа 45, при этом рычаг 31 упруго сдеформи,рован.

В это время приводится в действие захватный орган каретки 6 при помощи клина 27, который поверхностью 47 действует на рычаг 20 и поворачивает вал 19 с эксцентриком 21, что обусловливает подъем рычага 22 и прикрепленного к нему ползуна 25 с прижимами 26, освобождая полосу

46. После этого каретка 6 под воздействием пружин 10 перемещается по раме 9 на заданный шаг (ход вправо) .

При дальнейшем ходе ползуна вниз клин

27 радиусной поверхностью 48 давит на рычаг 28, который поворачивает рычаг 20, вал 19 с эксцентриком 21 в обратном направлении, что обусловливает опускание рычага 22 и ползуна 25 с прижимами 26, в результате чего происходит зажим полосы

46 захватными органами каретки 6. В конце хода ползуна пресса вниз ролик 32 упругого рычага 31 соскальзывает с поверхности выступа 45, в результате чего рычаг 31 спрямляется.

В это время происходит вырубка детали из полосы 46, зажатой четырьмя захватными органами.

При обратном ходе ползуна пресса (ход вверх) клин 44, выступом 45 воздействуя на ролик 32, поворачивает рычаг 31 с валом

30 и эксцентриком 33, который перемещает звено 34, действующее на рычаги 35 в обратном направлении, что обусловливает подъем ползуна 39 с прижимами 40, в результате чего захватные органы кареток 7 и 8 освобождают полосу 46. После этого происходит подача каретки 6 на заданный шаг с зажатой полосой (ход влево). Это достигается тем, что клин 18, поднимаясь, действует на ролики 13 и перемещает каретку 6 на заданный шаг, сжимая пружины 16.

Формула изобретения

1. Штамп-автомат для обработки полосового и ленточного материала, содержащий установленные на нижней плите неподвижные каретки с захватными органами и установленную между ними подающую каретку с захватными органами, приводимыми в движение от плиты штампа преобразующим механизмом, включающим в себя клин, отл и чаю щийся тем, что, с целью повышения точности шага подачи, один из захватных органов, расположенных на подающей каретке, установлен в направляющих, смонтированных перпендикулярно направлению перемещения материала, а преобразующий механизм выполнен в виде рычага, шарнирно связанного с захватным органом, 793685

Д 7 27

I! 17 а ice ю

Фиг. 2 л j2 закрепленного на эксцентриковом валу, установленном на каретке, и рычажной системы, связывающей рычаг с клином.

2. Штамп-автомат по п. 1, отличающийсяя тем, что подающая каретка снабжена дополнительными захватными органами.

3. Штамп-автомат по п. 1, отличаюшийся тем, что один из захватных органов, расположенных на каждой из неподвижных кареток, установлен в направляющих, смонтированных перпендикулярно направлению перемещения материала, снабжен приводом перемещения, выполненнь|М в виде шарнирно связанного с захватным органом рычажного механизма, одно из звеньев которого укреплено на каретке, системы рычагов, связанной с другим звеном, и клина, связанного с системой рычагов и подвижной плитой штампа.

Источники информации, принятые во внимание при экспертизе

1. Романовский В. П. Справочник по холодной штамповке. Л., Машиностроение, 1971, с. 688 — 690, рис. 587.

Я юг.д

Составитель Ю. Жаворонков

Редактор И. Гохфельд Техред В. Серякова Корректор О. Гусева

Заказ 1023/17 Изд. № 162 Тираж 889 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2