Пресс-форма для литья под давлением

Иллюстрации

Показать всеРеферат

иЯТ тн" l 8Х1";И - - еСКИЯ б,б.-,;. .>теп= V Б А и И С А Я И E р11793709

ИЗОБРЕТЕНИ Я ттаюз Советских ттециалистических

Республик

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 05.03.79 (21) 2733029/22-02 (51) М Кл з

В 22D 17/22 с присоединением заявки №

Государственный K0MHTST

СССР

llo делам изобретений н открытии (23) Приоритет (43) Опубликовано 07.01.81. Бюллетень № 1 (53) УДК 621.746.043 (088.8) (45) Дата опубликования описания 07.01.81 (72) Авторы изобретения

В. Н. Козицкий и А. Н. Климов (71) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Изобретение относится к литейному производству, в частности к оснастке машин литья под давлением металлов и сплавов.

Ликвидацию концентрированных газовых и усадочных раковин при изготовлении литых деталей сложной конфигурации с изолированными друг от друга массивными узлами осуществляют созданием локальной подпрессовки.

Известна пресс-форма для литья под дав- 1р лением, в которой для создания подпрессовки массивных узлов отливки установлены дополнительные гидроцилиндры (1).

Недостатком таких пресс-форм является наличие дополнительных гидроцилиндров, 15 что усложняет конструкцию.

Наиболее близким техническим решением к предлагаемому является пресс-форма для литья под давлением, содержащая подвижную и неподви>кную полуформы, плиты 2р крепления последних, подпрессовочные поршни — тол катели, зафиксированные с помощью буртиков в гнездах, выполненных в выталкивающей плите, жестко соединенной с прижимной плитой и со штоком ме- 25 ханизма выталкивания (2). Подпрессовка осуществляется усилием запирания машины за счет размещения между плитой крепления и подвижной полуформой клиновых фиксаторов с электромагнитным приводом. 3р

Это значительно усложняет конструкцию пресс-формы, создает ее громоздкость. Кроме того, при работе на современных машинах ЛПД с мощными усилиями запирания усилие смыкания полуформ устанавливают небольшим. Усилие запирания проявляет себя лишь тогда, когда производится запрессовка и удельные давления жидкого металла стремятся раскрыть форму. В пресс-форме известной конструкции усилие смыкания достигает величины усилия запирания,что может привести к ее поломке, наконец, такое решение неприемлемо при наличии в отливке мест, которые не нуждаются в подпрессовке, но требуют установки выталкивателей.

Целью изобретения является упрощение конструкции пресс-формы путем использования механизма выталкивания для подпрессовки массивных узлов отливки.

Указанная цель достигается тем, что выталкивающая плита снабжена дополнительными толкателями, установленными с возможностью осевого перемещения на величину подпрессовки и имеющими хвостовики, взаимодействующие с плитой крепления подвижной полуформы.

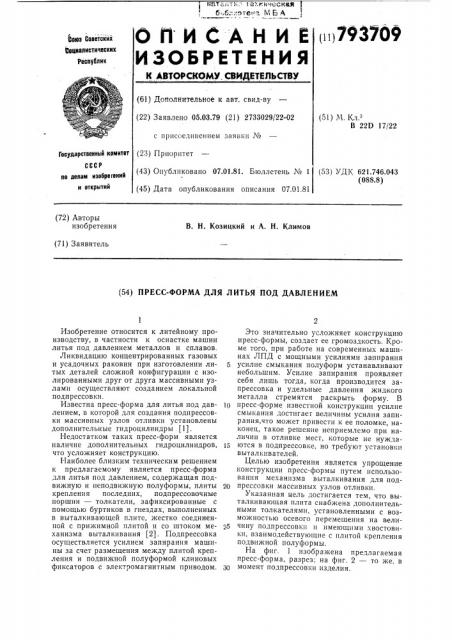

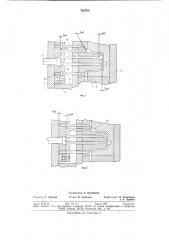

На фиг. 1 изображена предлагаемая пресс-форма, разрез; на фиг. 2 — то же, в момент подпрессовки изделия.

Пресс-форма содержит подвижную 1 и неподвижную 2 полуформы и их плиты крепления 3 и 4. В подвижной полуформе

1 размещены выталкивающая плита 5 и плита прижимная 6, жестко соединенные между собой и со штоком 7 механизма выталкивания (на чертежах не показан). Между плитами 5 и 6 зафиксированы посредством буртиков 8 подпрессовочные толкатели 9 и дополнительные толкатели 10. 10

Толкатели 10 снабжены хвостовиками 11, размещаемыми в сквозных отверстиях прижимной плиты 6. Глубина гнезд под буртики 8 толкателей 10 выполнена больше высоты буртиков на величину подпрессовки, 15

Пресс-форма работает следующим образом. Расплав заполняет рабочую полость, выполненную между подвижной 1 и неподвижной 2 полуформами, после чего включается механизм выталкивания, который 20 штоком 7 перемещает плиты 5 и 6 вместе с подпрессовочными толкателями 9 для выполнения подпрессовки отливки 12. Толкатели 10 в момент подпрессовки остаются неподвижными вследствие имеющегося зазора l« между буртиками 8 и прижимной плитой 6.

Перед раскрытием пресс-формы во избежание зависания отливки 12 в неподвижной полуформе 2 механизм выталкивания З0 возвращает плиты 5 и 6 вместе с подпрессовочными толкателями 9 в исходное положение. При этом между толкателями 9 и поверхностью отливки 12 образуется зазор, равный глубине подпрессовки. 35

После раскрытия пресс-формы вновь включается механизм выталкивания, при этом толкатели 5 и подпрессовочные толкатели 9 вначале выбирают зазоры lrro> а затем вместе производят съем отливки 12. 40

В предлагаемой пресс-форме осуществляется подпрессовка только за счет использования механизма выталкивания. Это существенно упрощает оснастку, необходимую для эксплуатации машины ЛПД, и позволяет эксплуатировать эту машину в оптимальных условиях, когда механизм запирания, например, шарнирно-рычажный, находится в «мертвом» положении, что устраняет возможность раскрытия пресс-формы во время запрессовки или ее поломки в случаях использования машин ЛПД с разными усилиями запирания.

Формула изобретения

Пресс-форма для литья под давлением, содержащая неподвижную полуформу и подвижную, в которой установлены плиты крепления и выталкивающая плита с толкателями, осуществляющими подпрессовку массивных узлов отливки, связанная со штоком механизма выталкивателя, о т л ич ающаяся тем, что, с целью упрощения конструкции путем использования механизма выталкивания для подпрессовки, выталкивающая плита снабжена дополнительными толкателями, установленными с возмо>кностью осевого перемещения на величину подпрессовки и имеющими хвостовики, взаимодействующие с плитой крепления подвижной полуформы.

Источники информации, принятые во внимание при экспертизе

1. Литье под давлением. Инженерная монография. Под ред. А. К. Белопухова. М., Машиностроение, 1975, с. 289 — 290.

2. Авторское свидетельство СССР № 577091, кл. В 22D 17/22, 1976.

703709

Фиа1

Редактор T. Зубкова

Заказ 2716, 13 Изд. № 117 Тираж 869 Подписи ос

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель А. Кузнецова

Техред В. Серякова

Корректоры: О. Силуянова и Л. Орлова