Неплавящийся электрод

Иллюстрации

Показать всеРеферат

1i i! 793734

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 02.02.79 (21) 2719994/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.01.81. Бюллетень № 1 (45) Дата опубликования описания 07.01.81 (51) М. Кл.

В 23 К 35/02

В 23 К 9/16

Государственный комитет (53) УДК 621.791.754. .03 (088.8) по делам изобретений и открытий (72) Авторы изобретения

В. И. Демичев, В. А. Букаров и Ю. С, Ищенко (71) Заявитель (54) НЕПЛАВЯЩИИСЯ ЭЛЕКТРОД

Изобретение относится к конструкции неплавящегося электрода, используемого при дуговой сварке в среде защитных газов, и может быть применено во всех отраслях народного хозяйства.

В химическом, энергетическом машиностроении, судостроении и других отраслях народного хозяйства широко применяют конструкции изделий с достаточно большой толщиной стенок (более 20 мм). К сварным соединениям подобных конструкций, как правило, предъявляют очень высокие требования. Поэтому вынуждены применять для их соединения способ дуговой сварки неплавящимся электродом в среде защитных газов. Учитывая малую производительность указанного способа, стремятся применять, по крайней мере, при сварке стыковых соединений щелевые формы разделок кромок, т. е. разделки с малой шириной. Это сокращает количество наплавляемого металла и проходов. Однако значительному уменьшению ширины разделок препятствуют следующие обстоятельства.

Во-первых, для обеспечения плавления основного металла подобных толщин требуются значительные сварочные токи (более

200 А), а это требует повышенной стойкости электрода, что вызывает необходимость применения неплавящихся электродов больших диаметров (более 4 мм). Во-вторых, из-за существенного различия в условиях теплоотвода в центре и на краях разделки равномерное расплавление металла возмож5 но лишь при изменении направления теплового воздействия дуги, которое обеспечивают путем колебаний электрода, смещением дуги на кромки разделки и т. д.

Перечисленные приемы, как правило, тре10 буют применения разделок с большой шириной.

В немалой степени направление теплового воздействия дуги и стойкость электрода зависит от его,конструкции.

На практике применяют следующие конструкции неплавящихся электродов из вольфрама с небольшими добавками ThO>, LaO, V2O3 и т. д.

20 Известны прутки круглого сечения различных диаметров с конической рабочей частью (1). При сварке подобным электродом столб дуги расположен симметрично оси электрода, а диаметр активного пятна

25 дуги на изделии соизмерим с диаметром вольфрамового корпуса. Это не позволяет сместить дугу на кромку разделки при приближении к ней электрода, что вызывает появление несплавлений шва на кромках, приводит к коротким замыканиям электро793734

15 да с металлом и появлению вольфрамовых включений в шве.

Известен неплавящийся электрод, на торце рабочей части которого выполнена коническая лунка определенных размеров(2).

Лунка вызывает сжатие столба дуги и изменение диаметра пятна дуги на изделии.

Использование такого электрода при заполнении разделки кромок стыкового соединения вызывает те же дефекты, что и предыдущий.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является неплавящийся электрод для сварки в среде инертных газов, содержащий корпус круглого сечения и коническую рабочую часть, в котором вершина конической рабочей части смешена относительно его оси (3).

Недостатками этой конструкции электрода являются, во-первых, ограниченное по величине смещение пятна дуги от оси электрода, вызываемое наличием конической поверхности, во-вторых, ограниченное регулирование конфигурации и размеров сварочной ванны из-за неизменности конфигурации активного пятна (круг). Перечисленные ограничения, существенно снижают качество швов при сварке в глубокую щелевую разделку без колебаний электрода.

Целью изобретения является повышение качества соединения при сварке в вышеуказанных условиях путем принудительного распределения теплового потока дуги.

Это достигается тем, что в неплавящемся электроде рабочая часть выполнена в виде клина с двумя боковыми поверхностями, параллельными друг другу и представляющими собой прямоугольные треугольники, меньшим катетом которых является длина основания клина, а больший катет параллелен оси электрода и образует с гипотенузой угол 25 — 40, при этом ширина основания клина оставляет 0,4 — 0,6 диаметра корпуса, а боковые грани корпуса, являющиеся продолжением боковых поверхностей рабочей части, выполнены в виде прямоугольника высотой, равной двум диаметрам корпуса.

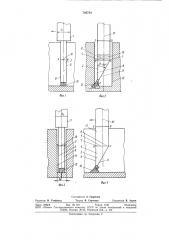

На фиг. 1 показана конструкция электрода при перемещении его вдоль овариваемого стыка трубы; на фиг. 2 — то же, в поперечном сечении стыка; на фиг. 3 и 4— расположения электрода при сварке в нижнем положении продольных стыков металлоконструкций соответственно в продольном и поперечных сечениях свариваемого стыка.

Неплавящийся электрод содержит корпус 1 круглого сечения, рабочая часть 2 которого выполнена в виде клина 3 с прямоугольным основанием 4. Боковые поверхности 5 и 6 клина 3 параллельны друг другу и представляют собой прямоугольный треугольник АВС. Меньший катет 7 (ВС) 20

:10

65 треугольника АВС является длиной 8 основания 4. Больший катет 9 (АВ) параллелен оси 10 электрода и образует с гипотенузой 11 (АС) угол 25 — 40 . Ширина 12 (FCi) основания 4 клина 3 составляет 0,4—

0,6 диаметра (d,) корпуса 1. Боковые грани 13 корпуса 1 являются продолжением боковых поверхностей 5 и 6 рабочей части

2 и выполнены в виде прямоугольника, высотой Н„равной по крайней мере, двум диаметрам d, корпуса 1.

При сварке неплавящийся электрод используют следующим образом, В случае сварки неповоротных стыков труб электрод располагают согласно фиг. 1 и 2, а именно большим катетом 9 прямоугольного треугольника АВС рабочей части

2 ближе поочередно к одной из свариваемых кромок (14). Боковые поверхности 5 и

6 клина 3 расположены перпендикулярно направлению сварки. При горении дуги 15 под действием катодного потока плазмы, вызываемого формой заточки рабочей части 2 электрода, столб ее смещается в сторону кромки 14 на величину Л от вершины клина 3. Причем величина Л, как было экспериментально установлено, с увеличением угла ВАС (угла между гипотенузой 11 прямоугольного треугольника рабочей части 2 и большим катетом 9) увеличивается.

Увеличение прекращается при углах 50—

60 . С другой стороны, диаметр активного пятна д„дуги 15 имеет максимальные значения при углах 15 — 30 . Таким образом

dll величина Л+ —, т. е. смещение границы

2 пятна дуги 15 от вершины клина 3, имеет максимальные значения в диапазоне углов

25 — 40 . Значения таких углов между гипотенузой 11 и большим катетом 9 рабочей части 2 электрода позволяют расширить допуски на колебания зазора между кромкой 14 и катетом 9, что при прочих равных условиях стабилизирует сплавление кромок

14 и исключает короткие замыкания электрода с ними. При перемещении электрода боковыми поверхностями 5 и 6 вперед (перпендикулярно направлению сварки) сварочная ванна имеет форму, близкую к эллипсу с малой осью в направлении сварки.

Такую форму ванны получают также при использовании поперечных колебаний электрода. Именно такая форма ванны позволяет в различных пространственных положениях получать практически одинаковую высоту наплавки без черезмерной грибовидности и подрезов.

Как было установлено, получение эллипсной формы ванны во многом зависит от ширины 12 основания 4 клина 3. При значениях ширины 12, меньшей 0,4д„форма ванны приближается к форме, получаемой при сварке электродом с осесимметричной заточкой. Эта заточка электрода обеспечи793734 вает эллипсную ванну лишь при колебаниях электрода.

При значениях ширины 12, больших

0,6dÄ опорное пятно дуги 15 располагается не на всей вершине клина 3, а лишь на /з. Это вызывает фактические перемещения дуги 15, которые приводят к искажению формы ванны и ухудшению формирования шва.

При значениях ширины 12 (0,4 — 0,6) d опорное пятно стабильно находится на всей поверхности вершины клина 3, а дуга 15 обеспечивает эллипсную форму ванны.

При сварке стыковых соединений в нижнем положении форма ванны не играет столь большого значения и в этом случае электрод следует располагать согласно фиг. 3 и 4. При вершине 12 клина 3, равном

0,4й„сокращается ширина разделки Вр.

Кроме того, с плоских боковых поверхностей 5 и 6 меньше вероятность возбуждения дуги, чем в случае электрода круглого сечения. Экспериментально было замечено, что высота граней 13 важна не только с точки зрения полного погружения рабочей части 2 электрода в разделку, но влияет также на стойкость электрода. При высоте граней 13, меньшей двух диаметров корпуса ((2d,j, при многократных повторных зажиганиях дуги в точках Д и Е возникают резкие перепады термических напряжений, под действием которых электрод разрушается.

Применение предлагаемой конструкции неплавящегося электрода при сварке стыковых соединений с глубокой щелевой разделкой кромок позволяет отказаться от механизмов колебаний электрода, не снижая качество сварных швов, что упрощает конструкции сварочных автоматов, повышает надежность их работы и снижает их стоимость.

Зо

6

Кроме того, при дуговой сварке в среде инертных газов предлагаемым неплавящимся электродом возрастает на 50 — 60О/О производительность сварки стыковых соединений с толщиной 40 мм из сталей и спецсплавов, а это значительно снижает расходы сварочных материалов и стоимость сварочных работ.

Формула изобретения

Неплавящийся электрод для сварки в среде инертных газов, содержащий корпус круглого сечения и рабочую часть, отл ич а ю шийся тем, что, с целью повышения качества соединения при сварке в глубокую щелевую разделку без колебания электрода путем принудительного распределения теплового потока дуги, рабочая часть электрода выполнена в виде клина с двумя боковыми поверхностями, параллельными друг другу и представляющими собой прямоугольные треугольники, меньшим катетом которых является длина основания клина, а больший катет параллелен оси электрода и образует с гипотенузой угол в

25 — 40, при этом ширина основания клина составляет 0,4 — 0,6 диаметра корпуса, а боковые грани корпуса, являющиеся продолжением боковых поверхностей рабочей части, выполнены в виде прямоугольника высотой, равной двум диаметрам корпуса.

Источники информации, принятые во внимание при экспертизе

1. Бродский А. Я. «Аргонодуговая сварка вольфрамовым электродом». M., Машгиз, 1956, с. 10.

2. Авторское свидетельство СССР № 432997, кл. В 23 К 35/02, 1970.

3. Авторское свидетельство СССР № 589102, кл. В 23 К 35/02, 1976 (прототип).

793734

Фиг. Г д

/2 г 7

5 2

3 д

"а

Юи. 4

Составитель А. Гаврилов

Техред В. Серякова

Редактор И. Гохфельд

Корректор В. Ахрем

Типография, пр. Сапунова, 2

Заказ 2724/9 Изд. № 119 Тираж 1160 Подписное

НПО «Поиск» Гос дарственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5