Дисковый экструдер для изготовленияармированных полимерных профильныхизделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (i i) 793796

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву (22) Заявлено 19.03,79 (21) 2738073/23-05 с присоединением. заявки ¹ (23) Приоритет (43) Опубликовано 07.01.81. Бюллетень № 1 (45) Дата опубликования описания 07.01.81 (51) М. К..

В 29F 3/012

Государствеииый комитеТ

ССС,Р по лелам изооретеиий и открытий (53) УДК 678.057.3 (088.8) (72) Авторы изобретения

Ю. Б. Скробин, А. В. Ильин и А. Г. )Кирнов

Волгоградский политехнический институт (71) Заявитель (54) ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ИЗГОТОВЛЕНИЯ

АРМИРОВАННЫХ ПОЛИМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛ

Изобретение относится к переработке полимерных материалов, а именно к дисковому экструзионному оборудованию для производства армированных полимерных профильных изделий. Оно может быть использовано для изготовления стержней и трубчатых изделий, армированных неизмельченными волокнами, ориентированными по винтовой линии.

1.1звестен дисковый экструдер для переработки полимерных материалов, содержащий корпус с загрузочной воронкой и формующим отверстием и диск с приводом вращения, образующий с корпусом рабочий зазор (11. Однако известный дисковый экструдер не позволяет изготавливать армированные профильные изделия.

Наиболее близкий по технической сущности к изобретению дисковый экструдер для изготовления армированных полимерных профильных изделий, содержащий корпус с каналом для ввода армирующих волокон и шнековым питателем для загрузки полимера, и снабженный приводом вращения полый диск с расположенным внутри него неподвижным дорном, образующий с корпусом рабочий зазор (2).

В таком экструдере предварительно продольноориентированные армирующие волокна непрерывным слоем подаются непосредственно в рабочий зазор через канал в стенке корпуса экструдера. Слой волокон захватывается расплавом полимера, вращающимся вокруг дорна, располагается спиралеобразно по сечению рабочего зазора и непрерывно вводится в стенку экструдируемого изделия, при этом слой ориентируется по винтовой линии.

Недостатком известного экструдера явля10 ется забивание полимерным материалом канала для ввода армирующих волокон при создании давления в зоне питания рабочего зазора с целью повышения производительности экструдера.

15 Цель изобретения — повышение производительности экструдера за счет предотвращения забивания полимерным материалом канала для ввода армирующих волокон.

Указанная цель достигается тем, что

2р дисковый экструдер для изготовления армированных полимерных профильных изделий, содержащий корпус с каналом для ввода армирующих волокон и шнековым питателем для загрузки полимера, и снабженный

25 приводом вращения полый диск с расположенным внутри него неподвижным дорном, образующий с корпусом рабочий зазор, согласно изобретению, снабжен подающими валками с приводом их вращения, установ30 ленными в корпусе на выходном участке

793796 канала для ввода армирующих волокон, а стенка корпуса в месте установки валков выполнена с режущими кромками.

Использование для загрузки армирующих волокон, подающих валков с приводом их вращения, установленных в корпусе на выходном участке канала для ввода армирующих волокон, позволяет предотвратить забивание полимерным материалом указанного канала при создании давления в зоне питания рабочего зазора, что повышает производительность экструдера.

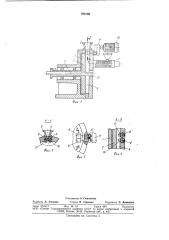

Дисковый экструдер изображен на чертежах, где на фиг. 1 — общий вид дискового экструдера, разрез; на фиг. 2 — разрез

А — А фиг. 1; на фиг. 3 — подающие валки в торцовой части корпуса экструдера; на фиг. 4 — разрез Б — Б фиг. 3.

Дисковый экструдер содержит корпус 1, в котором расположен полый диск 2 с приводом вращения (на чертежах не показан) и неподвижным дорном 3. Корпус и вращающийся диск образуют между собой рабочий зазор 4. Корпус имеет канал 5 для ввода армирующих волокон с загрузочной воронкой 6 и шнековый питатель 7 для загрузки полимера. В корпусе экструдера установлены под@дщие валки 8 и 9, расположенные на вь1ходном участке канала 5 в боковой (фиг.,1). или торцовой (фиг. 3) части корпуса с в(@ложностью вращения навстречу друг другу с помощью электродвигателя

10 через редуктор 11 и зубчатую передачу

12. Стенка корпуса в месте установки валков имеет режущие кромки 13 и 14. В корпусе выполнено профилирующее отверстие 15.

Дисковый экструдер работает следующим образом.

Исходный полимерный материал транспортируется из загрузочной воронки червяком шнекового питателя 7, установленного на торцовой стенке корпуса 1, в зону питания рабочего зазора 4, где увлекается вращающимся диском 2, расплавляется и экструдируется через выходной зазор, образованный стенкой профилирующего отверстия

15 и дорном 3. Одновременно поступающие из загрузочной воронки 6 по каналу 5 с помощью вращающихся навстречу друг другу подающих валков 8 и 9 предварительно продольно-ориентированные армирующие волокна вводятся в расплав полимера. Вращающиеся подающие валки перекрывают канал 5 для ввода армирующих волокон и предотвращают его забивание полимерным материалом, находящимся под давлением в

1О

ЗО

55 рабочем зазоре. Поверхность валков очищается режущими кромками 13 и 14 стенки корпуса экструдера. Вращаясь вместе с расплавом полимера вокруг дорна 3, армирующие волокна вводятся непрерывным слоем в стенку экструдируемого трубчатого изделия, при этом волокна ориентируются по винтовой линии.

Благодаря наличию подающих валков в канале для ввода армирующих волокон производительность дискового экструдера повышается на 10 / путем предотвращения забивания полимерным материалом канала для ввода армирующих волокон при увеличении давления в зоне питания рабочего зазора на 17 / за счет перемещения исходного материала шнековым питателем. Кроме того, подающие валки позволяют регулировать количество армирующего материала, подаваемого в рабочий зазор экструдера за счет изменения скорости вращения валков.

На предлагаемом экструдере может быть расширен ассортимент получаемых изделий, так как облегчается введение армирующих волокон в перерабатываемые полимерные материалы, имеющие высокую вязкость, например резиновые смеси.

Формула изобретения

Дисковый экструдер для изготовления армированных полимерных профильных изделий, содержащий корпус с каналом для ввода армирующих волокон и шнековым питателем для загрузки полимера, и снабженный приводом вращения полый диск с расположенным внутри него неподвижным дорном, образующий с корпусом рабочий зазор, отл и ч а ю щи и ся тем, что, с целью повышения производительности экструдера за счет предотвращения забивания полимерным материалом канала для ввода армирующих волокон, экструдер снабжен подающими валками с приводом их вращения, установленными в корпусе на выходном участке канала для ввода армирующих волокон, а стенка корпуса в месте установки валков выполнена с режущими кромками.

Источники информации, принятые во внимание при экспертизе

1. Остапчук Ю. Г. и др. «Дисковые экструдеры». Киев, «Техника», 1972, с. 10, рис. 4.

2. Патент США Ке 3429003, кл. 425 — 113, 1969 (прототип), 793796

Фиг. / д-б

//

У

А-А б 5

/У

Puz. Г

Фиг.

Составитель Э. Гольтякова

Техред В. Серякова Корректор О. Данишева

Редактор Л. Ушакова

Типография, пр. Сапунова, 2

Заказ 2712/17 Изд. № 111 Тираж 694 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб„д. 4/5