Способ каландрования полимерныхматериалов

Иллюстрации

Показать всеРеферат

(ц793800

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Осва Ссеетсиих

Социалистических

Ресиублии с. I

4 (1) Дополнительное к авт. свид-в (22) Заявлено 12.02.79 (21) 2723994/23-05 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.01.81, Бюллетень ¹ 1 (45) Дата опубликования описания 07.01.81 (51) М, Кл.з

В 29 H 9/00

В 29 D 7/10

В 29 D 7/14

Государстееииый комитет

СССР ло делам изобре(еиий и отирытий (53) УДК 678.029.5 (088.8) (72) Авторы изобретения

А. А. Ломов, Г. М. Гончаров, С. И. Модпов, С. С. Наумов, Н. Г. Бекин и В. В. Юн (71) Заявитель

Ярославский политехнический институт (54) СПОСОБ КАЛАНДРОВАНИЯ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ

Изобретение относится к переработке полимерных материалов на валковых машинах, в частности к переработке резиновых смесей на каландрах.

Известен способ каландрования полимерных материалов, по которому материал формуют в зазоре между валками и охлаждают с последующим его отбором (1).

Такой способ из-за большой вязкости каландруемого материала, которую он имеет и в зоне загрузки и в зоне формования, является низкопроизводительным, так как в этом случае увеличение скорости каландровання приводит к образованию на поr:ерхности листа различных дефектов.

Известен способ каландровапия полимерных материалов, по которому материал подают в зон" загрузки при воздействии на пего низкочастотных колеоаннй, формуют в межвалковом зазоре и охлаждают с последующим его отбором (2). Г(изкочастотные колебания прикладываются к материалу посредством возвратно-поступательного движения вибрационного клинового приспособления, которое смонтировано на станине каландра : расположено вдоль осп валков.

Такой способ позволяет увеличить производительность процесса из-за уменьшения вязкости материала в зоне загрузки. Однако вязкость материала в зоне формования продолжает оставаться достаточно высокой, что ограничивает производительность процесса.

Цель изобретения — повышение производительности процесса каландрования.

Указанная цель достигается тем, что по способу, по которому материал подают в зону загрузки при воздействии на него низ)() кочастотных колебаний, формуют в межвалковом зазоре и охлаждают с последующим его отбором, согласно изобретению, при формовании материал дополнительно подвергают колебаниям в диапазоне частот, )5 выбранном в пределах 30 — 50 Гц.

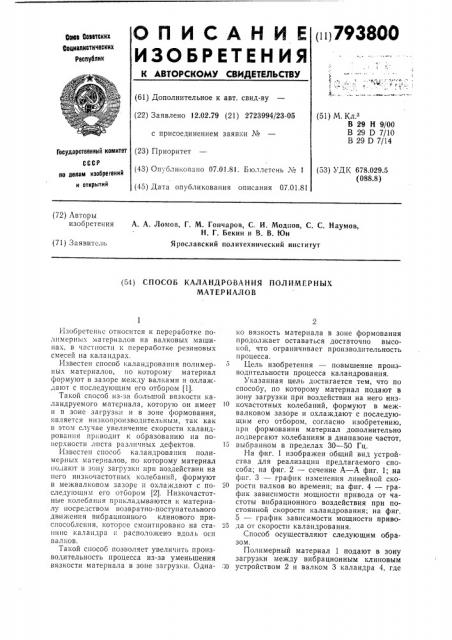

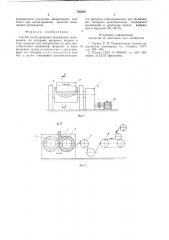

На фиг. 1 изображен общий вид устройства для реализации предлагаемого способа; на фиг. 2 — сечение А — А фиг. 1; на фиг. 3 — график изменения линейной ско0 рости валков во времени; на фиг. 4 — график зависимости мощности привода от частоты вибрационного воздействия при постоянной скорости каландрования; на фиг.

5 — график зависимости мощности приво25 да от скорости каландрования.

Способ осуществляют следующим образом.

Полимерный материал 1 подают в зону загрузки между ви6 рацио иным клиновым

0 устройством 2 и валком 3 каландра 4, где

793800 осуществляют его предварительный нагрев и подвергают воздействию низкочастотных колебаний посредством возвратно-поступательного движения вдоль валков 3 каландра вибрационного клинового устройства 2.

Далее материал формуют в лист в межвалковом зазоре а, дополнительно подвергая его воздействию колебаний со стороны валков 3 каландра 4 в диапазоне частот, выбранных в пределах 30 — 50 Гц, 10

Вибрационное низкочастотное воздействие на материал 1 осуществляют посредством многократного изменения линейной скорости валков 3 каландра 4, например, IIo синусоидальному закону: 15 где % — скорость каландрования, м/мин;

V — амплитудное значение периодиче- 20 ской составляющей скорости каландрования, м/мин; ю — круговая частота, (ж= 2л1, f — частота, Гц), c —, t — время, с. 25

С п о с о б

П а р а м е т р предлагаемый по прототипу

1 — 6

Количество валков

Температура валков, "С

Скорость каландрования, м/мин

Амплитудное значение периодической составляющей скорости каландрования, м мин

Круговая частота, с

Частота периодического движения вибрапионного клинового приспособления, Гп

1 — 6

0,2 — 1

10 — 500

2 — 100

5 — 100

U=W+V cos(et), м/мин

На графике изменения скорости валков во времени (фиг. 3) прямая 1 — представляет собой изменение линейной скорости валков по известному способу, а кривая

2 — изменение линейной скорости валков по предлагаемому способу.

Было найдено оптимальное значение частоты периодического воздействия на материал как в зоне формования, так и в зоне загрузки, которое составило 30 — 50 Гц (кривая 3, фиг. 4).

Было выявлено, что при меньших частотах на поверхности листа появляются поперечные полосы, что отрицательно сказывается на качестве каландрованного листа.

При больших частотах происходит сильное затухание колебаний, т. е. периодическое воздействие не оказывает влияние на вязкость всего находящегося в зоне формовапия материала. Кроме того, замеряли мощность привода при различных скоростях ка IàíäðîBàния, причем частота периодиЗО

Вращение валков 3 каландра 4 по такому закону осуществляют с помощью импульсного вариатора 5 и электродвигателя б переменного тока.

При воздействии на материал низкочастотных колебаний в зоне формования происходит снижение вязкости полимерного материала в результате увеличения скорости деформирования. Поэтому уменьшаются напряжения в материале, препятствующие формированию материала в лист и процесс каландрования интенсифицируется.

Из зоны формования материал 1 поступает на холодильные барабаны 7, где охлаждается, а далее поступает в зону отбора, где закатывается в рулон с помощью закаточного устройства 8.

Пример. Проводили сравнительные экспериментальные исследования процесса каландрования резиновой смеси на основе

СКИ известным и предлагаемым способами.

В таблице приведены технические данные установки и технологические параметры процесса. ческого воздействия составляла 40 Гц. На фиг. 5 кривая 4 представляет собой зависимость мощности привода от скорости каландрования по известному способу проведения процесса, а кривая 5 — то же, при проведении процесса предлагаемым способом. При сравнении кривых 4 и 5 можно видеть, что потребляемая мощность привода при наличии вибрационного низкочастотного воздействия с частотой 40 Гц в зоне формования меньше чем по известному способу. Так, при скорости каландрования

К=б м/мин, потребляемая мощность привода уменьшилась по сравнению с мощностью по известному способу почти íà 53O/o.

При проведении процесса предлагаемым способом на поверхности листа не было обнаружено дефектов.

Проведение процесса каландрования полимерных материалов предлагаемым способом позволяет интенсифицировать процесс без ухудшения качества листа при од793800 повременном снижении энергозатрат, осо- бенно при каландровании жестких полимерных материалов.

Формула изобретения

Способ каландрования полимерных материалОв, по которому материал подают в зону загрузки при воздействии на него низi,o÷àñòoTHûõ колебаний, формуют в межвалковом зазоре и охлаждают с последующим его отбором, отличающийся тем, что, с целью повышения производительности процесса каландрования, прп формовании материал дополнительно подвергают колебаниям в диапазоне частот, выбранном в пределах 30 — 50 Гц.

Источники информации, принятые во внимание при экспертизе

1. Торнер P. В. Теоретические основы пе10 реработки полимеров, М., «,имия», 1977, стр. 399 — 405.

2. Патент СШЛ ¹ 3060502, кл. 425 — 363, опубл. 21.12.75 (прототип).

Д анин

400

Z00

200!

Составитель И. Буслаева

Техред В. Серякова Корректор С. Серобаба

Редактор Л. Ушакова

Заказ 31/!2 Изд № Тираж 694 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

0 Г 4 b

А/я Х

6J = Z7it

Ь = b " все у0 Л0 д,У

Аiг 4