Способ получения гранулированногополиакриламида

Иллюстрации

Показать всеРеферат

ОП И И.Е, ИЗОБРЕТЕНИЯ и 11794022

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву 546623 (22) Заявлено 19 10.78 (21) 26?5975/23-05 (51) М.К .

С 08F 120/56 с присоединением заявки № (23) Приоритет (43) Опубликовано 07,01.81. Бюллетень № 1 (45) Дата опубликования описания 07.01.81

Государственный комитет.СССР (53) УДК 678.675 (088.8) по делам изобретений и открытий (72) Авторы изобретения

М. П. Вилянский, Н. П. Пасхин, Н. А. Преображенский, В. А. Стрелкова и И. А. Якубович (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО

ПОЛИАКРИЛАМИДА

Изобретение относится к получению высокомолекулярных соединений, применяемых в качестве флокулирующих реагентов, и может быть использовано в химической, нефтяной и гидрометаллургической про- 5 мышленности.

Изобретение является усовершенствованием способа получения гранулированного полиакриламида, описанного в авт. св.

СССР № 546623. 10

По основному авт. св. № 546623 известен способ получения гранулированного полиакриламида путем гидролиза акрилонитрила в присутствии серной кислоты, нейтрализации сульфакриламида аммиаком и по- 15 лимеризации мономера в растворе с последующим высаливанием геля полиакриламида при измельчении в шнековом грануляторе и сушке в фонтанирующей сушилке, Сущность технологии состоит в том, что сульфакриламид, получаемый после гидролиза акрилонитрила, нейтрализуют газообразным аммиаком в водной среде, а образующийся при этом раствор акриламида в смеси с сульфатом аммония направляют на полимеризацию с получением гелеобразного полиакриламида, из которого выделяют гранулы при измельчении геля в шнековом грануляторе в среде насыщенного раствора сульфата аммония. Измельчение геля про- gp

° ъ водят один раз перед высаливанием с получением комочков различной крупности, Высаливание осуществляют с добавлением сухой соли или суспензии сульфата аммония, специально получаемых на других производствах. При высаливании происходит обезвоживание гранул и содержание полиакриламида в них повышается от 6 — 7 до

30 — 35%. Влажные гранулы отжимают и высушивают с получением сухого 50—

70%-ного гранулированного продукта крупностью до 8 мм и влажностью до 18%. Конечными продуктами по этой технологии являются гранулированный полиакриламид и 45%-ный раствор сульфата аммония.

Недостатком известной технологии является получение неоднородных по крупности гранул с большим диапазоном размера их в готовом продукте (от 2 до 8 мм), что влечет за собой увеличение продолжительности высаливания, сушки и растворения гранул. К недостаткам можно отнести также то, что получаемый в процессе синтеза как побочный продукт сульфат аммония не используется, а для высаливания полиакрнламида применяется сульфат аммония из других производств.

Целью изобретения является усовершенствование технологии и повышение качества готового продукта, .794022

3 4

Таблица 1

Крупность гранул, мм растворевысаливание сушка ние

0,5

2 — 3

3,5

18

Цель достигается тем, что проводят дополнительное измельчение влажных гранул в растворе сульфата аммония при циркуляции суспензии гранул через роторный гидродинамический измельчитель с классификацией гранул на вращающемся грохоте, а для комплексного использования побочных продуктов синтеза, например сульфата аммония в процессе высаливания полиакриламида, проводится регенерация кристаллической соли из оборотного раствора сульфата аммония путем вытеснения соли из раствора на стадии нейтрализации сульфакриламида за счет разности растворимостей акриламида и сульфата аммония.

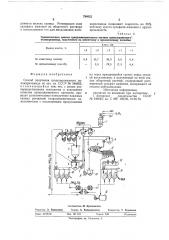

На чертеже приведена схема установки для реализации предлагаемого способа.

По этой схеме гидролиз акрилонитрила в присутствии серной кислоты проводят в эмалированном аппарате 1, из которого сульфакриламид сливают в каскад нейтрализаторов 2 совместно с оборотным раствором сульфата аммония, обогащенного акриламидом при промывке осадка на фильтре 3, При нейтрализации сульфакриламида газообразным аммиаком акриламид переходит в раствор вследствие высокой растворимости, а сульфат аммония вытесняется из раствора и выделяется в виде кристаллического осадка. Образовавшаяся суспензия сливается на карусельный фильтр 3, осадок отфильтровывают и промывают оборотным насыщенным раствором сульфата аммония. Промывной раствор в процессе противоточной промывки осадка обогащается акриламидом и подается в каскад нейтрализаторов, где соль вытесняется из раствора и поступает на фильтр. Основной фильтрат с фильтра 3, содержащий акриламид и сульфат аммония при соотношении 1: 2, направляют на полимеризацию. После доводки объема раствора до 6 — 7О/о-ной концентрации по акриламиду в полимеризаторе 4 получают гелеобразный полимер с добавлением химических инициаторов.

Гель полиакриламида измельчают, гранулируют в шнековом грануляторе 5 и направляют на высаливание аппарат 6, куда подают отмытый осадок сульфата аммония с фильтра 3. Затем раствор с гранулами циркуляционным насосом 7 подают в емкость 8 и гранулятор 5. Из емкости 8 гранулы с раствором поступают на барабанный грохот 9, обтянутый сеткой с размером ячеек 4 — 5 мм. Крупные гранулы размером более 5 мм выгружают в емкость 10, смешивают с оборотным раствором и измельчают роторным гидродинамическим измельчителем 11, который перекачивает раствор с измельченными гранулами на отсеивающий грохот 9. Прошедшие через этот грохот однородные гранулы вместе с раствором поступают в разделительный грохот 12 с размером сетки 1 — 2 мм, где отделяются от раствора и направляются на отжимные

65 валки 13 и затем в сушилку 14 с фонтанирующим слоем. Сухой продукт, представляющий собой гранулированный полиакриламид, затаривают в мешки и отправляют потребителю.

Оборотный раствор с грохота 12 собирают в емкость 15 и перекачивают насосом на фильтр 3 для отмывки осадка сульфата аммония от акриламида. После трехкратной противоточной промывки осадка фильтрат, обогащенный акриламидом и содержащий около 500 г/л сульфата аммония, направляют в каскад нейтрализаторов, замыкая систему водооборота. Избыток раствора менее 50 выводят из системы, а часть осадка сульфата аммония высушивают в сушилке

16. Убыль воды пополняется добавлением ее в полимеризатор при доводке раствора до необходимой концентрации.

Применение гидродинамического измельчителя в схеме получения полиакриламида с целью дополнительного измельчения гранул позволяет сократить продолжительность основных операций, что видно из результатов, приведенных в табл. 1.

Влияние дополнительного измельчения влажных гранул па сокращение продолжительности основных операций

Продолжительность операции, ч

Из табл. 1 видно, что с уменьшением крупности гранул от 10 до 5 мм сокращается продолжительность операций высаливания, сушки и растворения в 2 раза.

По существующей технологии согласно

ОСТ 94 — 75 готовым продуктом являются гранулы крупностью до 8 мм с влажностью не более 18% и продолжительностью растворения до 48 ч.

Для сравнения в табл. 2 приведен гранулометрический состав гранулированного полиакриламида, получаемого по известной технологии и предлагаемой.

Из табл. 2 следует, что после дополнительного измельчения крупность гранул не превышает 3 мм, а основная масса гранул имеет размер 1 — 2 мм.

Таким образом, в результате использования способа согласно изобретению достигается уменьшение крупности от 5 — 8 до 2—

3 мм, что дает возможность сократить в

2 раза продолжительность основных технологических операций и улучшить качество готового продукта за счет лучшей раство794022 акриламида позволяют сократить на 50% поставку сухого сульфата аммония с других производств.

Таблица 2

Сравнительные данные гранулометрического состава гранулированного", полиакриламида, полученного по известному и предлагаемому способам

Класс, мм

Выход класса, %

+-2

36,0

По известному способу

По предлагаемому способу

6,8

49,7

6,6

0,4

79,5

2,8

17,3

0,4

Формула изобретения

ПАА

Составитель М. Красковская

Редактор 3. Бородкина Техред А. Камышннкова Корректор Т. Трушкина

Изд. № 118

Заказ 2719/18

Тираж 530

Подписное

Типография, пр. Сапунова, 2

5 римости мелких гранул. Регенерация соли сульфата аммония из оборотного раствора и использование его для высаливания полиСпособ получения гранулированного полиакриламида по авт. св. СССР № 546623, о тл и ч а ю щи и ся тем, что, с целью усовершенствования технологии и повышения качества гранулированного продукта, проводят дополнительное измельчение влажных гранул роторным гидродинамическим измельчителем с последующим пропусканием их через вращающийся грохот перед стади5 ей высаливания, а получаемый на этой стадии оборотный раствор, содержащий растворенный сульфат аммония, возвращают на стадию нейтрализации.

Источники информации, 10 принятые во внимание при экспертизе /

1. Авторское свидетельство СССР № 546623, кл. С 08F 120/56, 10.05.75.