Способ косвенного нагрева

Иллюстрации

Показать всеРеферат

(ц 794082

П ИСАН И

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 18.07.78 (21) 2644246/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.01.81. Бюллетень № 1 (45) Дата опубликования описания 07.01.81 (51) М. Кл.

С 21Р 9/00

Государственный комитет

ССС.P (53) УДК 621.78.012. .3 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

В. Г. Лисиенко, Б. А. Фетисов, А. Л. Гончаров, H. И. Хухарев, Г. С. Белобородов и В. Л. Гусовский

Уральский ордена Трудового Красного Знамени политехнический институт им. С. М. Кирова и Первоуральский иовотрубный завод (71) Заявители (54) СПОСОБ КОСВЕННОГО НАГРЕВА

Изобретение относится к способам нагрева в нагревательных, термических и других теплотехнических агрегатах и может быть использовано в металлургической, нефтеперерабатывающей и других отраслях промышленности.

В современной металлургической теплотехнике для получения высокой равномерности нагрева технологического материала в пламенных печах используют способ направленного косвенного теплообмена (косвенного радиационного нагрева)., заключающийся в том, что технологический материал нагревают посредством теплообмена излучением с разогретой до высокой температуры косвенной поверхностью,(1). При этом при небольшой неравномерности поля температур косвенной поверхности вблизи технологического материала тепловой поток получается достаточно равномерным. Косвенная поверхность может быть разогрета короткофакельными горелками, плоскопламенными или горелками с изменяющейся длиной факела.

Известен способ косвенного нагрева заготовок, включающий в себя подачу в рабочее пространство печи потока топлива и окислителя вблизи свода печи и потока продуктов сгорания и негорючих газов на заготовки (2).

Недостатком этих способов является то, что достижению высокой равномерности сопутствует снижение темпа нагрева по сравнению с прямым направленным теплооб меном. Это объясняется тем, что IIQ сравнению с прямым направленным теплообменом при косвенном теплообмене зона интенсивного горения топлива и высоких скоростей продуктов горения удалена от

1о поверхности нагреваемого материала. При этом существенно уменьшается конвектив= ная составляющая теплового потока на металл при одинаковой или незначительно более высокой лучистой составляющей.

15 Цель изобретения — интенсификация нагрева и повышение его равномерности, Поставленная цель достигается тем, что поток негорючих газов подают со скоростью 150 — 300 м/с. При этом расход вдуваемого газа должен быть равен 5 — 10/с от теоретически необходимого для горения топлива расхода воздуха, а количество струй определяется габаритами размеров печи.

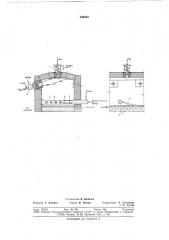

На чертеже изображена проходная роли25 ковая печь для термообработки труб, два варианта.

Пример.

Предлагаемый способ интенсивного косвенного нагрева опробован на проходной роликовой печи для термообработки труб, 794082

В теплотехническом отношении печь разделена на три зоны, нумерация которых осуществляется по ходу металла. Способ косвенного нагрева можно осуществить при двух вариантах отопления; плоскопламенными горелками (ГПП) 1, установленными на своде, или горелками (ФСГ-P) 2, установленными в боковых стенках печи, с факелами, направленными на свод под углом

12 . При отоплении горелками ФСГ-Р длины факелов менялись периодически с периодом цикла 4 мин. Печь отапливали природным газом с теплотой сгорания Q„=

= 8000 ккал/нм . Опытные нагревы проводили в одинаковых условиях, т. е. выбирали марки стали труб, устанавливали одинаковые задания регуляторам температуры в зонах, одинаковую скорость печного рольганга 3.

На данной печи для интенсификации радиационного косвенного нагрева удобным оказалось использование компрессорного воздуха с давлением 2 — 3 ати. Воздух в рабочее пространство подавали равномерно по ширине печи через коллектор 4 с пятью соплами 5 диаметром 7 мм. Коллектор помещали в середину первой зоны печи. Струи

6 направляли под углом 0; 9; 12 к поверхности металла с начальной скоростью 150—

300 м/с в направлении движения уходящих газов, чем достигалось увеличение скорости движения продуктов сгорания вблизи нагреваемого металла. Расход компрессорного воздуха составлял 5 — 10% от теоретически необходимого для горения. Нижний предел начальной скорости 150 м/с установлен экспериментально, при этом расход компрессорного воздуха составлял 5%. Интенсификация теплообмена выражалась в увеличении температуры металла на выходе из первой зоны на 30 С (без интенсификатора

630 С, с интенсификатором 600 С). Верхний предел скорости истечения 300 м/с лимитируется критической скоростью истечейия.

Исследования, проводившиеся на данной печи при скорости истечения 300 м/с (расход компрессорного воздуха 10% ), показали, что температура металла на выходе из первой зоны повысилась на 200 С (350 и 550 С соответственно без интенсификатора и с интенсификатором).

При скоростях истечения от 150 до

300 м/с интенсификация теплообмена будент выражаться в увеличении температуры металла на выходе из первой зоны печи в пределах 30 — 200 С.

Чтобы снизить окислительную способность воздуха, его можно разбавлять таким негорючим газом, как азот. В данном слу20

З0

60 чае коллектор компрессорного воздуха помещают внутри коллектора 7 с азотом.

Компрессорный воздух, истекая через сопла

5, инжектирует азот через сопла 8. Соотношение компрессорного воздуха и азота примерно 0,5 —:1. Кроме азота, в рабочеепространство печи можно подавать и другие пазы, не образующие химических соединений на поверхности нагреваемого металла, например аргон, гелий.

В некоторых типах печей (например, кольцевых), скорость вращающегося пода, у которых связана с производительностью стана, при непредвиденных остановках стана возможен перегрев металла в зоне выдержки даже при полном отключении подвода топлива на горение, так как тепловой поток от кладки некоторое время (зависящее от инерционности кладки) остается еще достаточно высоким. В этом случае высокоскоростные струи, развивающиеся вблизи металла, способствуют уменьшению температуры поверхности металла за счет интенсивного теплообмена конвекцией с поверхностью металла, так как температура струй при отключении подвода топлива на горение снижается более интенсивно, чем температура излучающей поверхности кладки.

Применение предлагаемого способа позволит увеличить конвективную теплоотдачу к нагреваемому материалу за счет увеличения циркуляции продуктов горения вблизи поверхности нагреваемого материала.

Уменьшение температуры продуктов сгорания компенсируется увеличением их лучепрозрачности (снижением поглощательной способности) относительно излучения от косвенной поверхности в результате снижения коцентрации трехатомных компонентов за счет разбавления вдуваемым газом.

Формула изобретения

Способ косвенного нагрева заготовок, включающий в себя подачу в рабочее пространство печи потока топлива и окислителя вблизи свода печи и потока продуктов сгорания и негорючих газов на заготовки, отличающийся тем, что, с целью интенсификации нагрева и повышения его равномерности, поток негорючих газов подают со скоростью 150 — 300 м/с.

Источники информации, принятые во внимание при экспертизе

1. Теплотехнические расчеты металлургических печей. Под ред. А. С. Телегина. М., Металлургия, 1975, с. 344.

2. Авторское свидетельство СССР № 424895, кл, С 21D 9/00, 1971.

794082

Nonnpe cc op io

Альбук ппп iYeina

Составитель В. Бербенев

Редактор T. Зубкова Техред И, Пенчко Корректоры: А. Степанова и О. Гусева

Заказ 2723/1 Изд. № 109 Тираж 634 Подписное

НПО «Поиск» Государственного комитета СССР по делам йзобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4)5

Типография, пр. Сапунова, 2