Способ заострения концов профилейперед волочением

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ (ii)795599 (6I ) Дополнительное к авт. свнд-ву

3 (5! )М. Кл.

В 21 С 5/00 (22)Заявлено 14.03.78(21) 2591575/25 27 с присоединением заявки J% (23) Приоритет

Госудврстееииый камитет

Опубликовано 15.01.81, Бюллетень Ж 2

Дата опубликования описания 25.01.81 ло делам иэобретеиий и открытий (53 } УДК 621.777.

° 07 (088.8) (72) Авторы изобретения

К. Х. Краскин, В. Г. Кантин, В. H. Кошиль и В. Л. Щербанюк

Физико-технический институт АН Белорусской CCP (7I) Заявитель (54) СПОСОБ ЗАОСТРЕНИЯ KOHUOB ПРОФИЛЕЙ

ПЕРЕД, ВОЛОЧЕНИЕМ

Изобретение относится к обработке металлов давлением, а именно к области изготовления профильных изделий с использованием волочения.

Известен способ заострения профилей перед волочением путем обжатия (11.

Однако известный способ предусматривает обжатие конца профиля в разъемной фильере, что не обеспечивает равномерного обжатия по сечению профиля сложной

1о формы.

Цель способа — повышение равномерности обжатия по сечению профиля сложной формы.

Указанная цель достигается тем, что

15 обжатие конца профиля осуществляют давлением квазижидкой среды, превышающим предел текучести материала профиля, при этом к противоположному концу профиля прикладывают усилие противодавления, равное по величине пределу текучести материала профиля.

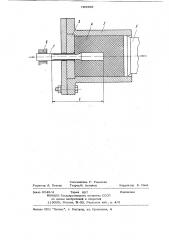

На чертеже показан подготавливаемый к заострению профиль 1, профильная матрица 2, контейнер 3, квазижидкая среда 4, пуансон 5 и условно показано устройство 6 для зажима профиля и создания заданного противодавления.

Способ осуществляется следующим образом.

Профиль 1, подготовленный к заострению, вводят через профильную матрицу

2 в контейнер 3 на величину 6 (размер необходимый для заострения). Контейнер заполняется промежуточной квазижидкой средой 4 (например графитом) и пуансоном 5 сдавливают промежуточную среду. При достижении в квазижидкой среде давления превышающего предел текучести материала профиля начинается совместное истечение профиля со средой через профильную матрицу 2. Квазижидкая среда; проходя через матрицу 2, занимает объем между стенками отверстия матрицы и деформируемым профилем, вытесняя последний за счет чего происходит равномерное уменьшение его поперечного сечения. Для регулировки вели—

5599

3 79 чины обжатия профиля, а также для настройки величины давления в среде в момент начала совместного истечения, служит регулирующее приспособление 6, при помощи которого.производится зажим профиля и создание предварительного усилия противодавления, предотвращающего выстреливани црофиля из 1BTpHI1. Для предотвращения истечения промежуточной среды дискретными порциями, в результате чего заостренный конец профиля может получиться волнистым, величина давления кваэижидкой среды должна быть равной пределу текучести материала профиля.

Описываемый способ заострения концов профилей перед волочением опробован в лабораторных условиях. Для предварительного опробывания способа заострения выбраны 2 вида заготовок: круглый пруток из быстрорежушей стали Р6М5 и конструкционной стали 45, профильный пруток, в сечении представляющий профиль 4-х перого метчика, из быстрорежу" щей стали Р9К5.

Опробование способа заострения производят на гидравлическом прессе ПД вЂ” 476 уси шем 160 Т. Этот пресс имеет величину хода 500 мм и скорость рабочего хода 2 мм/с. Заострение выполняют на обычной штамповой оснастке, включающей в себя пуансон и забандежированный контейнер, в который. были запрессованы соответствующие обжимаемомупрофилю матрицы. При этом матрицы для этой цели не изготавливают специально, а используют те, которые по износу отбракованы на операциях горячего выдавливания метчиков и прутка. Для выполнения заострения используют в качестве промежуточной кваэижидкой среды порошкообраэный графит. Профильную заготовку вводят в контейнер через очко матрицы на величину 2-4 описанных диаметров заготовки. Затем в контейнер засыпают порошкообразный графит, объем которого определяют из условия создания необходимых ф усилий H величины обжатия (дефор мании ) профиля и выталкивания его иэ матрицы т.е. 150 Т (на ход).

Работы по заострению профилей производят с нагретой и холодной заготовràìè. В обоих случаях результаты — удовлетворительны (утонение профиля доходит до 0,7-1,8 мм), только в случае нагретого металла усилие пресса зна р чительно ниже (до 607о).

Преимушества предлагаемого способа заключаются в том, что можно заострять профили различной конструкции, достигая утонения его до 0,7-1,8 мм, что явлчется достаточным для ввода заостренной части и волоку. Заострение по описываемому способу можно проводить как холодного, так и нагретого профиля, причем последний случай используется для зао20 стрения профилей выдавленных из труднодеформируемых материалов и профилей сложного сечения. Описываемый способ позволяет управлять как величипой, так и качеством заострения в процессе пла25 стической деформации его.

Фор мула изобретения

30 Способ заострения концов профилей перед волочением, о т л и ч а ю ш и йс я тем, что, с целью повышения равномерности обжатия по сечению профиля сломяой формы, обжатие конца профиля осушествляют давлением квазижидкой среды, превышающим предел текучести материала профиля, при этом к противоположному концу профиля прикладывают усилие противодавления, равное по величине пределу текучести материала профиля.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

J4 205796, кл. В 21 С 5/00, 28. 11.66;

785599

Составитель Р. Радькова

Редактор П. Повхан Техред И. Асталош

Корректор E. Папп филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Заказ 9549/4 Тираж 897 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5