Способ изготовления гнутых про-филей из листовой заготовки

Иллюстрации

Показать всеРеферат

,с 1и ич

Ъ гл,т О й-"-и--t А Н И Е

ИЗОБРЕТЕН ИЯ

Союз Советсттии.-Социвлнстическин

Республик

< 795626

Ф

/ .«» ,г

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I ) Дополнительное и авт. свил-ву (22) Заявлено 19.09.78(21) 2664432/25-27 (5I ) М. Кл. Ь

В 21D 11/20 с присоединением заявки йе (23) Приоритет

Гасударственный комитет

СССР

Опубликовано 15.01.81.Бюллетень М 2 ао делам изобретений и отнрмтнй (53) УДК 621.981. .2 1(088.8) Дата опубликования описания 18.01.81 (72) Авторы изобретения

А. А. Добровольский и Н. В. Ратова (73) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ

ПРОФИЛЕЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ

Изобретение относится к холодной штамповке профилей из трудноцеформируе-. мых листовых материалов и может быть использовано при изготовлении профилей

I как гибкой, так и прокаткой.

Известен способ получения малых радиусов кривизны при гибке труцнодеформируемых материалов, при котором процесс выполнятот с дополнительным поджатием полок либо в один перехоц Щ, тО

f2), З) и P4), либо в два перехода (5), (6) к более (7) . При гибке на большой рациус, т.е. на первом переходе, некоторые способы позволяют

3$ получать равномерную цеформапию всей цетали за счет применения эластичной цеформирутошей среды (21 и (7) или за счет схем послецовательного цеформироввния, например по типу обкатки (8) и намотки j9) . В последнем случае ° одновременно ограничивается деформациИ растяжения наружного волокна на ребре гиба.

Однако подобные схемы неприменимы цля получения радиусов гиба меньших, чем допускаемые пластичностью материала. Поцжатие полок на втором переходе как сторцов,,так и поперек нейтрвль;ной оси позволяет уменьшать вплоть до

1 перемены знака опасные с точки зрения разрушения растягивающие напряжения наружного волокна, но в отличие от первого перехода характеризуется локализацией цеформвции в зоне гиба, гце пластич-. ность исчерпана на первом переходе, что ограничивает допускаемую цеформацию и одновременно приводит к ухудшению качества деталей, Наиболее близким к прецлагаемому является способ изготовления гнутых профилей, прн,котором осуществляют прецварительную цеформацию заготовки по всему сечению на кривизну, допускае. мую пластичностью материала, а затем выпрямление ранее изогнутых участков полок путем создания тангенциальных и радиальных напряжений сжатия $10) .

5626 4

ыг толщина материал ), на втором 4, 3 Р а например, при свободной гибке E =

- - Г—

Тогда выигрыш в степени деформации составляет

46 (g у 6 (о

55, = юа

О Ы-45 /

3 79

Основные недостатки этого способа заключаются в том, что на подготовительных переходах необходима формовка знакопеременной кривизны и обязательно вытеснение металла по ребру, что недопустимо для материалов, склонных к расслаиванию, а также для нлакированных материалов. Кроме того,,предварительная деформация заготовки по поперечно му сечению нер авно мери а, что уменьшает технологическую пластичность.

Цель изобретения — повышение качества деталей и получение минимального радиуса гиба.

Указанная цель достигается тем, что предварительную деформацию заготовки осуц;ествляют равномерно по всему поперечному сечению, а перед выпрямлением полок фиксируют зону ребра гиба.

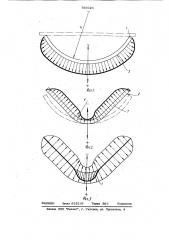

На фиг. 1 показано распределение деформаций на первом переходе, на фиг. 2— распределение деформаций на втором переходе; на фиг. 3 изображена суммарная эпюра деформаций. в согнутой детали (знак "плюс" соответствует растяжению, а знак "минус" — сжатию).

Сущность способа заключается в том, что на первом переходе выполняется гибка всей заготовки 1 на радиус Д, допускаемый пластичностью материала, что приводит к равномерному распрецелению деформации растяжения наружного волокна 2.

Угол, на который деформируется деталь, определяется шириной заготовки и радиу сом 7 и поэтому не регламентируется.

На втором переходе (см. фиг. 2) производят распрямление предварительно согнутых полок при поджатии в торцы и .по ребру гиба. В результате наружное волокно претерпевает деформацию сжатия, равномерно распределенную по длине детали, причем в наиболее опасном сечении (в зоне ребра гиба) деформация резко ограничена за счет предварительной фиксации этой зоны. Суммарная апюра деформации (фиг. 3) сводится к растяжению в зоне гиба на малый радиус причем величина максимальной деформации . растяжения не превышает значения, соответствующего гибке на существенно больший радиус к . Снижение же степени деформации в опасной зоне позволяет уменьшить радиус гибки г . Увеличение допускаемой степени деформации пропорционально отношению R /г, так как наибольшая степень деформации растяжения в предлагаемом способе составляет на первом переходе т-=

*/2 (Ь—

*/2 1/2

)(7у

1Î

Резкое повышение технологической пластичности достигается без применения нагрева и промежуточной термообработки. Необходимо отметить, что уменьшение максимн ьной деформации растяжения в опасной зоне на втором переходе позволяет строить первый переход так, чтобы радиус кривизны R соответствовал допускаемой пластичности материала, причем

20 этот факт не сйижает работоспособность детали. Желательно инструмент конструировать так, чтобы на последнем этапе образовывался замкнутый объем для подчеканки детали с целью повышения точ— ности, 25

Пример. Деталь представляет собой угольник с углом 90 и радиусом

0 по наружному волокну %Н = 5,5 мм из листового труднодеформируемого плакированного материала на основе ниобия

ЭО

ВН-2АЭМП толщиной = 1,5 мм, имеющего относительное удлинение 6%.

Получить деталь методом свободной гибки без нагрева возможно, так как деформация растяжения наружного волок3S

: на (при центральном по толщине расположении нейтрального слоя) больше допуск аемой

<6

1р " 25„-5 255 — 15

Гибку осуществляют в два перехода.

На первом переходе выполняют гибку плоской заготовки требуемой длины на радиус К „, допускаемый пластичностью материала, жестким пуансоном в эластичную матрицу. Величину радиуса 7„0nределяют по максимальному удлинению

SO наружного волокна В- оо

< 5"

6

= О,5мм

26 б равномерного распределения деформации, в возможности получения деталей из плакированиых, многослойных и композиционных материалов.

Зкономическая эффективность определяется возможностью применения высокопрочных труцнодефорМируемых материалов, что позволяет снизить вес конст рукций на 15-20%;

5 7956

На втором переходе производят гибку изогнутой заготовки на рациус

5,5 мм, что соответствует радиусу пуансона Р = 4 мм, предлагаемым способом. при ограничении деформации по ребру гиба и подпоре полок в торцы за счет контакта заготовки с инструментом. При этом происхоцит распрямление полок в условиях преимущественно сжимающих напряжений. Внешние волокна, растяну- 10 тые на первом переходе, претерпевают деформацию сжатия, а внутренние, сжатые — цеформацию растяжения. Деформация заготовки распространяется от середины полок к торцам и ребру гиба, так r5 как вступающие в контакт с инструментом участки перестают деформироваться. I ак обеспечивают равномерность деформации. Под>катие полок с торцов позволит деформировать материал при ?0 более благоприятной схеме напряженноцеформированного состояния с преобладанием напряжений сжатия, что существенно повышает технологическую пластичность.

Ребро гиба (предполагаемое место разру- ?5 шения) практически не цеформировалось цо полного распрямпения полок, когда послецние уперлись торцами в инструмент, созцав дополнительное сжатие. Изменение знака деформации, равномерность распре-30 деления и цополнительное сжатие действующие в комплексе позволят получать детали высокого качества, то есть без микротрещин, отслоений плакировки и поверхностного цефекта типа. апельсино- 35 вой корки," который обычно появляется при растяжении таких крупнозернистых сплавов, как сплав плакировки ВН-7.

Усилие гибки составит 13-15 Т. Угол пружииения после снятия нагрузки— 40 порядка 4 . Повышение рабочего усилия до 19 Т позволит уменьшить его о цо 2,5 за счет поцчеканки цетали.

Минимальный радиус гибки (т.е,радиус пуансона) не вызывающий появления ука- 45 занных дефектов, равен 3,5 мм.

Достигаемый наименьший рациус гибки 1 в 3,4 раза меньше допускаемого что невозможно получить всеми известными способами. 50

Техническая эффективность предлагаемого способа заключается в расширении номенклатуры деталей из труцнодеформируемых материалов за счет уменьшения минимальных радиусов гиба, в по- 55 вышении качества цетапей за счет более.Ф о рмула изобретения

Способ изготовления гнутых профилей . из листовой заготовки, при котором осуществляют предварительную деформацию заготовки по всему поперечному сечению на кривизну, цопускаемтю пластичностью материала, а затем выпрямление ранее изогнутых участков полок путем созцания радиапья|х и тангенциальных напряжений сжатия, о т л и ч а юшийся тем, что, с целью повышения качества деталей и получения минимального радиуса гиба, предварительную деформацию заготовки осуществляют равномерно по всему поперечному сечению, а neperr выпрямлением попок фиксируют зону ребра гиба.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1927520, кп. 7 с 5 04, 1971.

2. Патент Великобритании № 1122247, кл. В 3 Е, 1968.

3. Авторское свидетельство СССР

¹ 376-147, кл. В 21 D 5/04, 1 1. 1 1. 74.

4. Авторское свидетельство СССР № 385646, кл. В 21 D 5/02, 26.0 4. 7 1.

5. Авторское свидетельство СССР № 185827, кл. В 21 D 7/00, 21. 10.63.

6. Авторское свидетельство СССР № 218109, кл. В 21 D 7/00, 14. 10.66.

7. Патент США ¹ 3500673, кл. 72-220, 1970.

8. Патент США № 2373163, кп. 72-216, 1945.

9. Патент США № 3388577, кп. 72-151, 1965.

10. Авторское свидетельство СССР № 570429, кп. В 219 11/20, 21.01.72 (прототип).