Способ изготовления изделий ра-диальным выдавливанием

Иллюстрации

Показать всеРеферат

ОП ИСАИ

ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕ

Союз Советских

Социалистических

Ресвублик (61) Дополнительное к авт, саид-в (22) Заявлено 180376 (21) 233

С ПРНСОЕДННЕННЕМ ЗаЯВКН Но

1осударствеииый конитет

СССР по делан изобретений и открытий (23) Приоритет

Опубликовано 15.01.81.. Бюл

Дата опубликования описани (72) Автор изобретения

И.С.Алиев

Ленинградский ордена Ленина политехнический институт им. М.И.Калинина (73) Заявитель

Г (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РАДИАЛЬНЫМ

ВЫДАВЛИВАНИЕМ

Изобретение относится к обработке металлов давлением, а именно к способам изготовления выдавливанием изделий с утолщениями, расположенными преимущественно посредине стержневой части иэделия. Известен способ изготовления иэ, делий радиальным выдавливанием заготовки в рабочую полость матрицы действием осевого усилия пуансонов 1) . Недостатком способа является получение изделий с искаженной формой фланцев,.что требует дополнительной обработки фланцев. Цель изобретения — повышение качества изделий посредством получения фланцев с опорной плоскостио, перпендикулярной оси симметрии иэделия. .

Цель достигается тем, что в способе изготовления изделий радиальным вйдавливанием заготовки в рабочую полость матрицы действием осевого условия пуансонов процесс ведут в виде стадии, причем на первой стадии произвопят выдавливание с двухсторонней подачей металла деформированием частей заготовки, расположенных по обе стороны от полости, а на второй стадии производят выдавливанне с односторонней подачей посредством деформирования части заготовки, расположенной с одной стороны от полости матрицы.

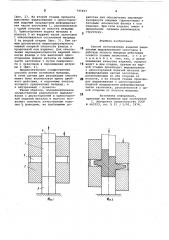

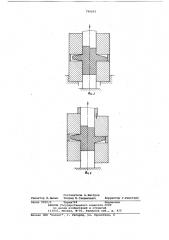

На фиг. 1 показан начальный момент процесса; на фиг. 2 — промежуточный момент; на фиг. 3 и 4 — заключительные стадии деформнровання заготовки.

Способ осуществляют следующим образом.

Заготовку 1, преимущественно в холодном состоянии, помещают в составную матрицу 2 на протнвопуансон 3 и воздействуют пуансоном 4. С момен1З та приложения пуансоном 4 осевой нагрузки к заготовке 1. и начала деформирования последней в направлении движения пуансона 4 перемещают и матрицу 2 с приемной рабочей, например, 20 кольцевой полостью 5, причем скорость движения матрицы 2 преимущественно в два раза меньше скорости пуансона

4. На первой стадии, таким образом, осуществляют выдавливание с двухсторонней подачей металла в полость деформированием частей заготовки, расположенных по обе стороны от полости. Толщина фланца по мере увели чения диаметра уменьшается н фланец

X приобретает клинообразную форму

795693

Формула изобретения

luz. g (фиг. 2). На второй стадии процесса выполняют выдавливаьие с односторон ней подачей посредством деформирования части заготовки 1, расположенной с одной стороны от полости матрицы

2. Односторонняя подача металла в полость 5 из верхней части заготовки

1 обЕспечивается остановкой матрицы

2 на второй стадии (фиг. 3). Тем самым достигается перпендикулярность нижней опорной плоскости фланца к продольной оси изделия. Для обеспечения перпендикулярности верхней плоскости фланца к оси выполняют .одностороннюю подачу металла иэ нижней. части заготовки 1 путем синхронного с пуансоном 4 перемещения матри- 15 цы 2 (фиг. 4).

Предпочтительно осуществление способа путем остановки матрицы.

В этом случае для реализации способа может быть использован пресс двой- р() ного действия, к наружному ползуну которого прикрепляют матрицу, а к внутреннему — пуансон.

Таким образом, последовательное осуществление радиального выдавливания с двухсторонней и односторонней подачей металла в полость позволяет получить качественные изделия с фланцами, не требующими доработки для обеспечения перпендикулярности опорных (прилегающих к базовым) плоскостей фланца к оси иэделия. При этом изделия имеют в продольном сечении равномерную структуру.

Способ изготовления изделий радиальным выдавливанием заготовки в рабочую полость матрицы действием осевого усилия пуансонов, о т л ич а ю шийся тем, что, с целью повышения качества изделий, процесс ведут в две стадии, причем на первой стадии производят выдавливание с двухсторонней подачей металла деформированием частей заготовки, расположенных по обе стороны от полости, а на второй стадии производят выдавливание с односторонней подачей посредством деформирования части заготовки, расположенной с одной стороны от полости матрицы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 662223, кл. В 21 J 5/00, 1974.

795693

Фиг,4

Составитель A.Áûñòðoâ

Редактор М.Дылын Техред Е.Гаврыпешко Корректор Г.Решетник

Заказ 9555/9 Тираж749 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4