Устройство для пластической де-формации под высоким давлением

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<н795695 (61) Дополнительное к авт. свид-ву— (22) Заявлена 17.10 ° 78 (21) 2674320/25-27 (53)М, Клз

В 21 J. 5/04 с присоединением заявки И9(23) Приоритет—

Государственный комитет

СССР но делам изобретений н открытий

Опубликовано 150181. Бюллетень М 2 (53) УДК,:621. 777. 07 (088.8) Дата опубликования описания 15 . 01. 81 (72) Авторы изобрвтения

М. В. Веллер и Ю. С. Коняев (71) Заявитель

Ордена Трудового Красного Знамени институт, физики высоких давлений AH СССР (54) УСТРОЙСТВО ДЛЯ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

ПОД ВЫСОКИМ ДАВЛЕНИЕМ

Изобретение относится к обработке металлов давлением, а именно к устройствам для гидростатического прессования и может быть использовано для пластической деформации хрупких материалов.

Известно одноступенчатое устройство для пластической деформации, содержащее контейнер, плунжер и пробку. деформацию заготовки осуществляют плунжером. Заготовка опирается . на пробку непосредственно или через промежуточные детали (1) .

Недостаток укаэанного устройства заключается в том, что давление в нем ограничивается прочностью плунжера и не превышает обычно

30 кбар..

Наиболее близким техническим решением из известных является устрой ство для гидростатического прессования, содержащее поддерживающий контейнер с плунжером и размещенный в нем с диаметральным зазором рабочий контейнер pg . Недостаткомт указанного устройства является то, что в процессе гидропрессования давление в поддерживающем контейнере растет слишком быстро вследствие низкой сжимаемости рабочей среды. Поддерживать его величину в заданных пределах можно лишь уменьшая ход пуансона,.рабочего. контейнера, что значительно снижает технологи5 ческие возможности устройства.

Цель изобретения — упрощение регулирования величины давления в поддерживанием.контейнере. Указанная цель достигается тем, 1Î что в полость поддерживающего контейнера введены элементы, выполненные из материала, обладающего способностью к фазовым превращениям с уменьшением его объема под дей15 ствием давления, при этом внутренний диаметр поддерживающего контейнера в 2-4 раза превышает диаметр его плунжера. Выбирая материал, с большим скачком объема при фазовом превра- .

;ф щекин, можно добиться того, что давление в поддерживанием контейнере в процессе деформации заготовки будет оставаться постоянным и равным давлению фазового превращения.

25 Величину давления можно варьировать, меняя материал или темйературу в поддерживающем контейнере. Существует достаточное для практики количество материалов с разными

3Q цавлениями превращения в диапазоне

795695

30 i.áàð, а варьирование температуры позволяет смещать давление превращения на несколько килобар.

Увеличивая отношениес диаметра полости поддерживающе>. о контейнера к диаметру его плунжера, можно более эффективно использовать скачок объема в материале, поскольку при этом возрастает ход плунжера., необходимый для компенсации этого скачка объема.

Дополнительный эффект достигается увеличением в описываемом устройстве диаметрального зазора между контейнерами до 20-50% от диаметра по; лости поддерживаемого контейнера, так как материал, испытывающий фазо- 15 вое превращение, можно разместить и в образовавшейся при этом кольцевой полости между контейнерами и тем значительно увеличить абсолютную величину скачка объема и ход рабо- щ чего пуансона. Элементы из материала испытывающего фазовое превращение под давлением могут быть введены в рабочую среду в виде порошка или гранул. Это удобно в случае применения твердой рабочей среды в поддерживающем контейнере. Однако, если рабочая среда жидкая, то более целесообразно размещать такие элементы в поддерживающем контейнере в виде компактных блоков, имеющих форму секторов полого цилиндра, охватывающего рабочий контейнер и плунжер.

Выбор отношения внутреннего диаметра поддерживающего контейнера к диаметру его плунжера, а также величины зазора между контейнерами зависит от величины скачка объема, требуемого хода рабочего пуансона, соотношения давлений в рабочем и поддерживающем контейнерах, свойств 4О рабочей среды в поддерживающем контейнере и т.д.

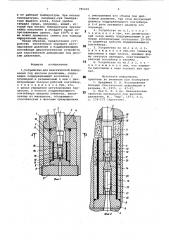

На фиг.1 изображено устройство, общий вид (исполнение для гидропрессования без противодавления); 4 на фиг.2 — то же (исполнение для гидрбпрессования с,противодавлением эа счет выдавливанйя вспомогательной заготовки); на фиг.3 — разрез А-А на фиг.1; на фиг.4 — оснащение рабочего контейнера для осадки под давлением; на фиг.5 - разрез Б-Б на фиг.4; на фиг. 6 — оснащение рабочего контейнера для растяжения под давлением; на фиг.7 — оснащение рабочего контейнера для раздачи под давлением.

Устройство (фиг.1) состоит из корпуса 1, в котором размещен поддерживающий контейнер 2.с плунжером

3, входящим в поддерживающий кон- 69 тейнер через шлифовое уплотнение 4, выполненное во фланце 5. С противоположной стороны поддерживающий контейнер 2 закрыт пробкой 6, стыки уплотняются кольцами 7 и 8. Вся сбор- ф5 ка стягивается гайкой. 9. В подцерживающем контейнере 2 размещен рабочий контейнер 10 с пуансоном 11 и матрицей 12. Заготовка 13 помещена в рабочий контейнер 10 в стакане из твердой рабочей среды 14. Рабочий контейнер 10 центрируется на пробке

6 при помощи гильзы 15.Вокруг рабочего контейнера 10 и плунжера 3 размещены секторные блоки-вкладыши

16 (фиг.1) и 17 (фиг.1 и 3) из материала, испытывающего фазовое превращение под давлением. Остальное пространство между контейнерами заполнено жидкой рабочей средой.

Устройство работает следующим образом.

При вдавливании плунжера 3 в поддерживающий контейнер 2, жидкая рабочая среда в нем сжимается. Одновременно сжимается твердая рабочая среда 14 в рабочем контейнере 10.

Упругое сжатие блоков-вкладышей 16 и 17 увеличивает тангенциальные зазоры между ними, что способствует равномерному распределению давления в поддерживающем контейнере 2. При дальнейшем перемещении плунжера 3 начинается фазовое превращение в материале вкладышей 16 и 17, которое сопровождается уменьшением их объема, после чего смещение плун>кера 3 происходит при постоянной величине давления в поддерживающем 2 и рабочем

10 контейнерах. Затем плунжер 3 механически воздейст вуя на пуансон 11 сжимает рабочую среду 14 в .рабочем контейнере 10 и начинается выдавливание заготовки 13. Зазор между пуансоном 11 и плунжером 3 подбирают опытным путем, с тем, чтобы их соприкосновение произошло после начала фазового превращения во вкладышах 16 и

17. Объем, занимаемый вкладышами

16 и 17, и отношение диаметров полости поддерживающего контейнера 2 и плунжера З,выбирают в зависимости от требуемой величины хода пуансона

11.и относительного объемного эффекта при фазовом превращении.Шлифовое уплотнение 4 может быть заменено сальниковым. Гидропрессование можно вести с противодавлением, если. присоединить соответствующий .подпорный контейнер к пробке 6. Максимальное противодавление может быть получено, если подпорный контейнер разместить в поддерживающем контейнере непосредственно за матрицей рабоего контейнера. Проще всего такая модернизация устройства осуществляется, если применить в поддерживающем контейнере твердую рабочую среду.

>Пример исполнения такого устройства приведен на фиг.2. Корпус 1 выполнен. также как в устройстве, изображенном на фиг.1, но плунжер 3 уплотняется металлическим кольцом 18 (сталь или латунь}, удерживаемым

795695 в расточке фланца 5 при помощи шайбы

19,одновременно уплотняющий стык фланца 5 и поддерживающего контейнера

2.Рабочий контейнер 10 с пуансоном

11 и матрицей 12 установлен на подпорном контейнере 20. Оба они укрепляются на пробке б при помощи гильзы 15. В подпорном контейнере 20 размещены вспомогательная матрица

21 и вспомогательная заготовка 22.

Рабочий и подпорный контейнеры заполнены твердой рабочей средой 14.

Эта же среда может быть применена для заполнения кольцевого зазора между подпорным 20 и поддерживающим

2 контейнерами (втулка 23), а также части объема между плунжером 3 и пуансоном 11 и вокруг пуансона 11 (стакан 24). Остальной объем поддерживающего.контейнера 2 заполняется смесью твердой рабочей среды с частицами(порошок или гранулы) материала, испытывающего фазовое превращение под давлением (втулка 25).

При сборке твердая рабочая среда и ее смесь с материалом, испытывающим фазовое превращение, формуются в виде втулок 23 и 25, а для заготовок 13 и 22 и пуансона 11 формуют из рабочей среды стаканы (например

24).

Заготовку размещают в контейнере

10 на некотором расстоянии от матрицы 12 так, чтобы ее прессование началось после стабилизаций противодавления, т.е. после стабилизации процесса выдавливания вспомогательной заготовки 22. Действие устройства аналогично изображенному на фиг.1.

Исполнение устройства фиг.2) пригодно для выполнения операций осадки, растяжения и раздачи под давлением, предельная величина которого определяется прочностью пуансона 11 в условиях гидростатической поддерж,ки твердой рабочей средой, сжатой в контейнере 2. Для осадки (фиг. 4 и. 5) рабочий контейнер 10 снабжают бойками

26 и 27. Боек 26 сплошной, а боек

27 имеет боковые пазы 28, боковые сверления 29 и центральное отверстие

30, сообщающие полость рабочего контейнера 10 с полостью подпорного контейнера 20. Для растяжения (фиг.6 необходимо лишь удлинить калибрующий поясок матрицы 12, а заготовку 13. снабдить передней 31 и задней 32 головками. Диаметр передней головки

31 равен диаметру очка матрицы 12, а задней — внутреннему диаметру рабочего контейнера 10. Для раздачи кольцевой заготовки 13 (фиг.7)применены коническая оправка 33 и подкладное кольцо 34. Под кольцом 34 целесообразно установить дроссель-. ную шайбу 35 с отверстием 36 малого диаметра. При осадке (фиг.4 и 5) заготовка 13 перемещается вместе с пуансоном 11, опираясь на него через боек 26, до соприкосновения с бойком 27. Излишки рабочей среды перетекают из рабочего контейнера

10 в подпорный 20 (фиг.2) через пазы

28, боковые сверления 29 и центральное отверстие 30. Давление в контейнере 10 регулируется твердостью и степенью деформации вспомогательной заготовки 22 (фиг.2).При растяжении (фиг.б) заготовка 13 движется вместе с пуансоном 11 до тех пор, пока ее передняя головка 31 не перекроет очко матрицы 12. B дальнейшем задняя головка 32 продолжает перемещаться со скоростью пуансона 11, а передняя опережает ее под действием нараста15 ющего давления в рабочей среде, замкнутой в кольцевом пространстве между воронкой матрицы 12, стенками контейнера 10 и головками 31 и 32. Длина заготовки 13 увеличивается. Про2О цесс растяжения заканчивается либо разрывом заготовки 13, либо упором одной из ее головок в препятствие (например, головки 32.в матрицу 12).

При раздаче (фиг.7) заготовка 13 движется вместе с оправкой 33 со скоростью пуансона 11 . Затем заготовка 13 упирается в подкладное кольцо 34, а оправка 33 давлением рабочей среды продавливается через нее, как через матрицу. Дроссельная шайба 35 создает дополнительное сопро- . тивление перетеканию рабочей среды из рабочего контейнера 10 в подпорный 20 (фиг.2).

Перепад давлений на дроссельной шайбе в случае использования твердой рабочей среды (например, свинца) может достигать десятков килобар, что позволяет разгрузить подпорный контейнер 20 (фиг.2) при максималь4р ных давлениях в рабочем контейнере

10. Поэтому целесообразно применять ее при осадке (фиг.4), .растяжении (фиг.б), гидропрессовании с противодавлением (фиг,3). В последнем

45 случае длина калибрующего пояска матрицы 12 должна превышать длину отпрессованного прутка.

Выполнение устройства (фиг.2,4-7) позволяет проводить различные опера5р ции пластической деформации при давлениях, допустимых для двухступенчатых устройств (т.е. практически до

100 кбар). Использование твердой рабочей среды в поддерживающем контейнере 2 упрощает его герметизацию, но !усложняет разборку, так как потребуется выпрессовка рабочего 10 и подпорного 20 контейнеров (фиг.2).

С другой стороны применение жидкой рабочей среды в поддерживающем контей40 иере 2 (фиг.1) усложняет герметизацию, но упрощает разборку. В этом случае удобнее применять вкладыши

16 и 17.

Состав рабочей среды для подЯ держивающего контейнера зависит также

795695

18

1У

Я

2

И фие.

71 фис 2 и от рабочей температуры. При низких температурах, например,при темпера" туре жидкого азота, более удобна твердая среда, например, индий, который при низких температурах черезвычайно пластичен и обладает малым сопротивлением сдвигу. При 100 С и выше можно применять свинец или тяжелые минеральные масла.

Таким образом, предлагаемое устройство значительно упрощает регулирование давления в поддерживающем контейнере двухступенчатых устройств для пластической деформации под высоким давлением.

Формула изобретения

1.устройство для пластической деформаций под высоким давлением, содержащее поддерживающий контейнер с плунжером и размещенный в нем с диаметральным зазором рабочий контейнер, о т л и ч а ю щ е е с я тем, что, с целью упрощения регулирования прОцессом, в полость поддерживающего контейнера введены элементы, выполненные из материала., обладающего способностью к фазовым превращениям с уменьшением его объема под действием давления, при этом внутренний диаметр поддерживающего контейнера в 2-4 раза превышает диаметр его плунжера.

2. Устройство llo п.1, o T Jl H ч а ю щ е е с я тем, что диаметральный зазор между поддерживающим и рабочим контейнерами составляет 20-50%. от диаметра полости поддерживающего

10 контейнера °

3. Устройство по пп.1 и 2, о тл и ч а ю щ е е с я тем,что элементы выполнены в виде блоков, имеющих форму секторов цилиндра, охватывающего рабочий контейнер и плунжер

15 4. Устройство по пп.1 и 2, о т л и ч а ю щ е е с я тем, что элементы выполнены в виде порошка или гранул.

Зъ Источники информации, принятые во внимание при экспертизе

1. Бриджмен П. В. Исследование больших пластических деформаций и разрыва, N.,1955, с. 47-57.

2. Пью X. Л. и др. Механические свойства материалов под высоким давлением, M., "Мир", 1973, т.2, с 174-175 (прототип).

795695 б-о

g7 фиа5

Фиг.8

3I фиг. 7

Составитель В. Волков

Редактор П.Макаревич ТехредЕ.Гаврилешко Корректор О.Билак ,Заказ. 9555/9 . Тираж 749 . . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская .наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4