Установка для сборки и разборкиклепанных изделий

Иллюстрации

Показать всеРеферат

(„)795708

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.02.79 (21) 2729164/25-27 (51) М.К .

В 21 J 15/14

В 21 J 15/50

В 23 Р 19/02 с присоединением заявки №вЂ”

Гоаудерстееииый комитет

СССР (23) Приоритет—

Опубликовано 15.01.81. Бюллетень № 2 (53) УДК 621.976. .658.515 (088.8) ио лелем изобретеиий и открытий

Дата опубликования описания 25.01.81 (72) Авторы изобретения

Б. М. Колявкин, С. В. Лавров, В. И. Михалев, А. А. Захаров и Л. Д. Яковлев

Всесоюзный проектно-технологический институт энергетического машиностроения и Производственное объединение трубостроения

«Ленинградский металлический завод» (71) Заявители (54) УСТАНОВКА ДЛЯ СБОРКИ И РАЗБОРКИ;» ° -.;;;:.

КЛЕПАНЫХ ИЗДЕЛИЙ

Изобретение относится к сборке и разборке клепаных соединений типа наеадных дисков, например роторов паровых. турбин, имеющих лопатки с вильчатыми хвостовиками.

Известна установка для сборки и разборки клепаных изделий, содержащая смонтированные на основании С-образную станину, связанную с приводом ее вертикального перемещения в виде силового цилиндра, и расположенную на одном конце станины приводную рабочую клепальную головку, а также стол для установки изделия (1).

Однако известная установка не обеспечивает разборку дисков роторов паровых турбин, имеющих лопатки с вильчатыми хвостовиками за счет высверливания заклепок и выпрессовки лопаток или запрессовки их.

Цель изобретения — обеспечение разборки и сборки дисков роторов паровых турбин, имеющих лопатки с вильчатыми хвостовиками, и повышения производительности.

Поставленная цель достигается тем, что установка для сборки и разборки клепаных изделий, содержащая смонтированные на основании С-образную станину, связанную с приводом ее вертикального перемещения в виде силового цилиндра, и расположенную на одном конце станины приводную рабочую клепальную головку, а также стол для установки изделия, снабжена съемным механизмом, выполненным в виде расположенных в горизонтальной плоскости по обе стороны станины параллельных скалок, связанных между собой траверсой, соединенной со штоком дополнительного силового цилиндра, закрепленного на станине, и приводного откидного упора для обода диска турбины, расположенного на другом конце станины, при этом последняя имеет проходящую внутри нее вертикальную цилиндрическую направляющую.

Кроме того, с целью расширения технологических возможностей, установка снабжена сверлильной головкой, смонтированной на С-образной станине параллельно клепальной головке.

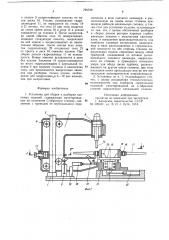

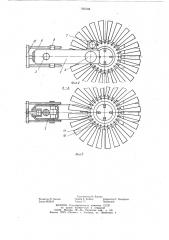

На фиг. 1 изображена установка, общий вид; на фиг. 2 — то же, вид сверху; на фиг. 3 — разрез А — А на фиг. 1.

Установка содержит смонтированную на основании 1 С-образную станину 2 установленную на вертикальной цилиндрической направляющей 3 через катки 4 и связанную

795708 со штоком силового цилиндра 5 привода вертикального перемещения станины 2. На одном конце станины 2 смонтированы клепальная головка 6 и сверлильная головка 7.

На станине расположен съемный механизм, выполненный в виде расположенных в горизонтальной плоскости по обе стороны станины в проушинах 8 параллельных скалок 9

Э связанных между собой траверсой 10, соединенной со штоком дополнительного силового цилиндра 11, откидного упора 12 для обода диска турбины, расположенного на другом конце станины. Упор 12 имеет привод 13. К скалкам 9 крепится захват пера лопатки (не показан), а на штоке клепальной головки 6 — сменный пуансон !4. Станина 2 имеет дополнительную направляющую 15. Диск 16 паровой турбины, имеющий лопатки 17 с вильчатыми хвостовиками, соединенные с диском 16 заклепками 18 (типа цилиндрических штрифтов) крепится на поворотном столе 19 с помощью кулачков 20. Поворотный стол 19 смонтирован на продольно-подвижном столе 21, приводимом в движение гидроцилиндром 22.

Работа устройства при разборке.

Разборка является более сложной операцией, ввиду того, что нагар, образующийся при эксплуатации турбины, препятствует (разлопачиванию) разборке.

Подается масло в штоковую полость гидроцилиндра 22, и стол 21 отодвигается от пресса. В этом положении на стол 19 краном укладывают диск 16, подлежащий разлопачиванию, и закрепляют его кулачками

20. Подается масло в поршневую полость гидроцилиндра 22, стол 21 передвигается к прессу, диск 16 подается в рабочую зону разборки. При этом упор 12 опущен и не препятствует перемещению диска 16, а в поршневую полость гидроцилиндра 5 подается масло под таким давлением, чтобы усилие гидроцилиндра 5 составляло, например 90 /р веса станины 2 и закрепленных на ней узлов. Поэтому станина находится в нижнем положении. Оператор, сочетая поворот стола 19 вокруг вертикальной оси (поворот производится вручную, поскольку стол 19 монтируется на подшипниках качения) с продольным перемещением стола 21, устанавливает заклепку 18 под пуансоном

14. Включается подача масла в поршневую полость клепальной головки 6 гидроцилиндра, и пуансон 14 доходит до упора в заклепку 18. В этом положении оператор имеет возможность визуально проконтролировать совпадение оси пуансона с осью заклепки, например с помощью эндоскопа (не показан), но выпрессовки заклепки 18 из диска 16 еще не происходит. Реактивное усилие поднимает станину 2 по колонне 3 с усилием, равным, например, 10 /р веса станины, если, как было сказано выше, гидроцилиндр 5 развивает усилие, равное 90"/ веса станины. Когда С-образная станина 2 поднимается настолько, что нижняя ее часть упрется в диск, силовая схема замыкается и клепальная головка 6 может развить полное усилие, необходимое для выпрессовки заклепки 18, причем это усилие не передается на стол 19 и основание 1. После выдавливания заклепки подается масло в штоковую полость гидроцилиндра клепальной головки 6, пуансон поднимается, а станина 2 опускается под действием собственного веса. Когда пуансон поднят, оператор повора16 чивает диск 16 (вместе со столом 19) и подводит под пуансон 14 следующую заклепку, выдавливание которой производится аналогичным образом. Некоторые заклепки, как показывает практика, бывают к моменту ремонта в таком состоянии, что выдавить их невозможно. Такие заклепки высверливают сверлом диаметром на 2 мм меньшим, чем диаметр заклепки, и на глубину, равную 2/3 длины заклепки, потом выдавливают только рубашку, оставшуюся после выRO сверления. Для высверловки оператор подает в поршневую полость гидроцилиндра 5 масло под повышенным давлением, усилие гидроцилиндра 5 поднимает станину 2 в крайнее верхнее положение; в этом положении оператор вставляет сверло в патрон сверлильной головки 7 и путем поворота стола 19 и продольного перемещения стола 21 подводит заклепку под сверло. Дросселируя масло на выходе из поршневой полости гидроцилиндра 5, оператор задает поз стоянную скорость опускания станины 2, обеспечивающую нужную для сверления подачу в мм/об. По окончании сверления в поршневую полость подается масло под повышенным давлением, станина 2 поднимается, сверло выходит из просверленного от верстия. Когда все заклепки 18 выдавлены, начинается выпрессовка лопаток 17 из диска !6. Для этого нужно установить станину 2 так, чтобы скалки 9 оказались в одной плоскости с лопатками 17, которые бы4о вают на разной высоте под полом (даже для одного ротора высота колеблется в пределах 200 мм) .

С этой целью в поршневую полость гид роцилиндра 5 подается масло под повышен z ным давлением, и станина 2 поднимается на нужную величину. В этом положении масло в обеих полостях гидроцилиндра 5 запирается, например за счет применения золотника с закрытым центром. Захват лопатки (не показан); смонтированный на

39 скалках 9, закрепляется на выпрессованной лопатке. Откидной упор 12 под действием привода 13 упора гидроцилиндра поднимается в вертикальное положение и входит в зазор между лопатками 17. В поднятом положении упор 12 закрепляется специальным фиксатором (не показан). Для вь прессовки лопатки подается масло в поршневую полость дополнительного силового гидроцилиндра 11, который через траверсу 14

795708

Формула изобретения и скалки 9 выпрессовывает лопатку из пазов диска 16. Усилие, развиваемое гидроцилиндром 11, не передается на столы 19 и 21 потому, что стол 21 при этом подается до упора краем диска 16 в упор 12 и усилие замыкается на станине 2. После выпрессовки одной лонатки стол 19 поворачивают, подводят следующую лопатку, закрепляют на ней зажим и выпрессовывают ее аналогичным образом. 1 осле снятия всех лопаток гидроцилиндр 22 отодвигает стол 21 от пресса и диск 16 снимают краном. При сборке дисков гидроцилиндр 11 не используется. Новые лопатки вставляются в диск без усилия. Заклепки 18 запрессовываются на место гидроцилиндром 5 клепальной головки 6 при подъеме станины 2 аналогично. тому, как производится выпрессовка заклепок при разборке, только усилие, необходимое для запрессовки,в 5 — 10 раз меньше, чем при выпрессовке.

I. Установка для сборки и разборки клепаных изделий, содержащая смонтированные на основании С-образную станину, связанную с приводом ее вертикального перемещения в виде силового цилиндра, и расположенную на одном конце станины приводную рабочую клепальную головку, а также стол для установки из, елия, отличающаяся тем, что, с целью обеспечения разборки и сборки дисков роторов паровых турбин, имеющих лопатки с вильчатыми хвостовиками, и повышения производительности, она снабжена съемным механизмом, выполненным в виде расположенных в горизонтальной плоскости по обе стороны станины параллельных скалок, связанных между собой траверсой, соединенной со штоком дополнительного силового цилиндра, закрепленного на станине, и приводного откидного упора для обода диска турбины, расположенного на другом конце станины, при этом последняя имеет проходящую внутри нее вертикальную цилиндрическую направляющую.

2. Установка по п. 1, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена сверлильной головкой, смонтированной на С-образной станине параллельно клепальной голоьке.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 509331. кл. В 21 J 15/14, 1974.

795708

Составитель И. Басова

Редактор М. Дылыи Техред A. Бойкас Корректор Г. Назарова

Заказ 9428/10 Тираж 5! Подписное

ВНИИПИ Государственного комитета СССР по делам изобре еиий и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4